基于人工智能的热电能源云

热能和电能是工业生产和居民生活最重要的基础能源,中国的工业体量和人口基数决定了中国是全球最大的热电消费国。中国的能源禀赋是“多煤少油贫气”,煤电所耗能源占总体能源消耗的57%,煤炭能源作为中国能源消费的压舱石地位将不会动摇。同时,煤电也贡献了32%的PM2.5和42%的二氧化碳。所以,热电尤其是燃煤热电如何优化升级是我国双碳路径上最重要的话题之一。

项目

概况

湖北应城某化工企业,主要从事纯碱、氯化铵、复合肥等生产和加工,固定资产20个亿,位于应城市盐化大道26号。已建成投运2台循环流化床锅炉,1台汽轮机发电机组,2台减温减压器以及供热管网,通过管网对外提供3.0MPa和0.8MPa两个压力等级的蒸汽,全部供应集团的联碱厂、合成氨厂、盐厂。

项目背景

热电生产系统核心控制系统基于PID技术,属于非线性、强耦合、大延迟、多时变系统,无法做出正确的生产执行决策和有效地进行自动运行,仍广泛依赖运行人员的经验和现场实时控制,运行人员自主决策,并手动将调控指令通过DCS系统进行下达和执行。当前该企业的热电生产系统还存在煤和沼气炉渣掺烧现象,加重了对运行人员运行经验的依赖。

以上因素造成该企业热电生产系统生产控制不稳定、锅炉燃烧主汽参数、床温、排烟温度等运行参数波动较大,排烟氧浓度偏高,炉渣残碳量较高,造成锅炉燃烧控制不优化,造成能源浪费;锅炉负荷分配未考虑设备效率曲线及总负荷变化,造成锅炉负荷波动大且频繁;汽机进汽参数未考虑汽机做功效率和负荷变化,进汽参数波动范围较大;供汽压力和供汽温度波动存在超标供应的情况以及设备控制采用同升同降控制模式,造成整个热电生产系统能效水平低,存在较多的能效提升空间。

项目简介

面对该企业当前热电生产中面临的突出问题,上海全应科技有限公司(以下简称“全应科技”)根据该企业当前设备情况以及具体生产工况,依托全应热电云(面向热电行业的工业互联网),结合工业机理和专家知识,建立了覆盖热电生产系统端到端的数字孪生模型,覆盖锅炉、汽机、供热管网、减温减压器等,实现该企业的生产系统进行全方位的智能化升级,为运行人员提供全局最优的最佳的运行参数。

3. 项目目标

经过全应科技热电专家团队的前期调研,通过全应热电云的热电智能化解决方案,可为该企业热电系统进行锅炉燃烧优化、锅炉负荷分配、汽机做功能力、供汽参数优化,并确定热电总体能效预计可提升2.1%,提升热电系统的运行效能,降低二氧化碳、氮氧化物等污染物的排放。

二、项目实施概况

1. 项目总体架构和主要内容

全应热电云以工业互联网平台为技术架构,基于大数据和人工智能技术,通过全面实时采集热电生产的全流程数据,建立生产系统的数字孪生模型,实时寻优和自主决策,为电厂生产控制提供一套智能化系统,替代人工运行决策,并且在一定程度上替代人工执行,实现热电厂运行的准“自动驾驶”。通过这套智能控制系统,可以屏蔽由于人的因素所带来的运行不优化和不稳定的问题,降低热电运行的安全风险、改善环保排放控制不稳定而产生的排放超标问题、显著提升全厂能效和产品品质的稳定性。

图1 全应热电云

全应热电云热电智能化解决方案采用业界常用的工业互联网平台架构:“云+边+端”,其中:

云是指全应科技通过 SaaS 模式交付给这家热电厂的全应热电云解决方案的云端部分,发挥公有云系统在存储空间、算力、安全性、可扩展性等方面的优势

,

为在云端建立虚拟的数字孪生工厂

;

边是指边缘端,位于这家热电厂的机房,靠近生产系统

部署数字孪生模型

,

使其

在网络传输速度、网络可靠性和安全隔离性等方面有其独特优势;

端是指边缘客户端和云客户端。边缘客户端是一套软硬件一体的专有智能看板设备。云客户端通过一套手机APP和一套PC浏览器系统来实现,极大地提高了便捷性。

全应热电云

架构

全应热电云工业互联网平台架构

全应热电云通过云资源自主搭建人工智能miner平台用于模型的设计和训练,自主搭建大数据平台,用于数据仓储以及实时、历史数据分析,自主开发IoT Gateway用于收集、清洗、过滤、处理热电生产数据,同时部署微服务平台用于快速各种资源以及应用。

图2 全应热电云工业互联网平台架构

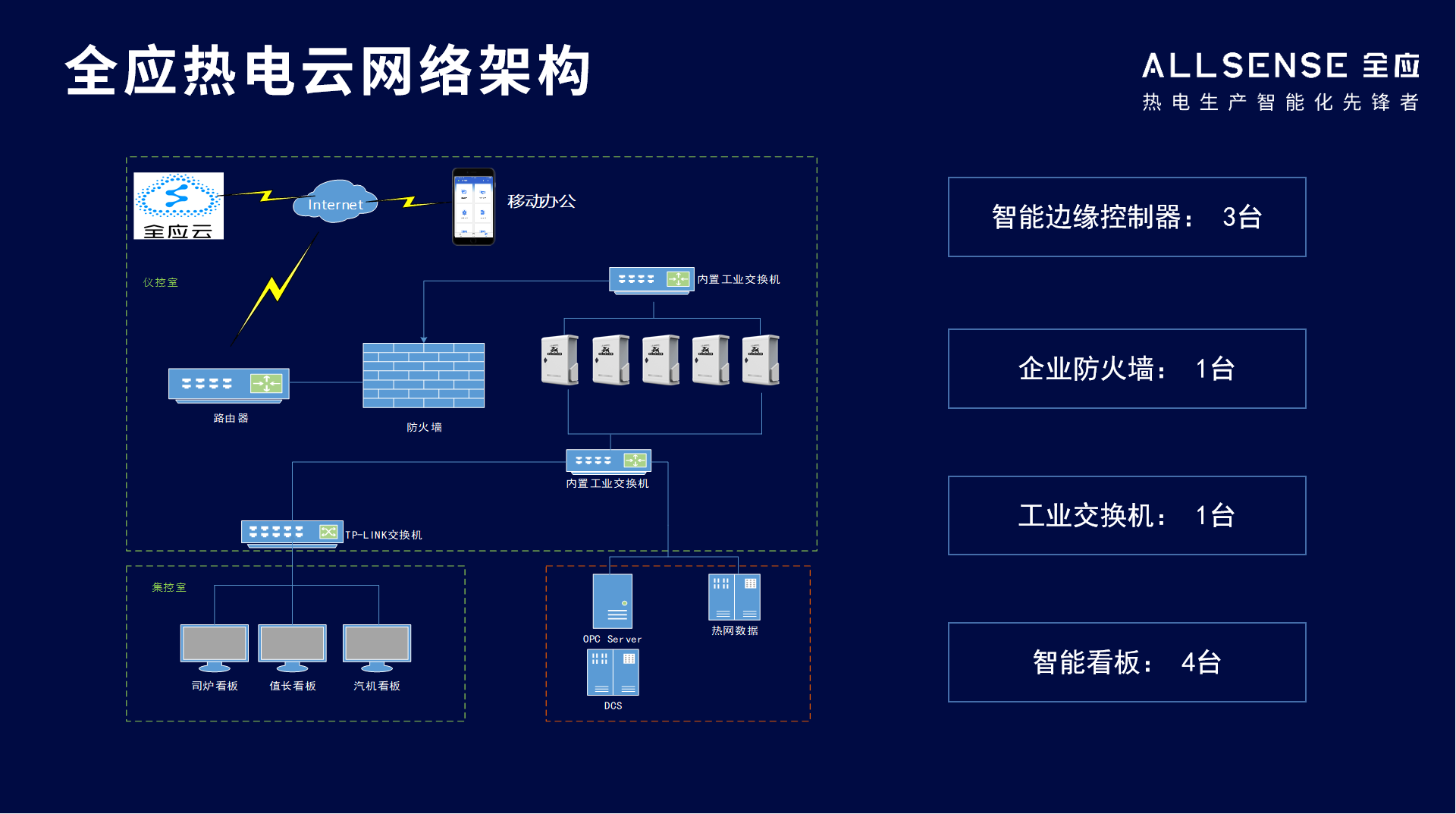

(2)全应热电云网络部署架构

图3 全应热电云网络部署架构

全应科技结合热电厂实际情况,在热电厂侧共计部署智能边缘控制器3台,企业防火墙1台,工业交换机1台,智能看板4台。既能提供热电生产的智能化运行,又能确保热电生产系统与外界隔离,确保热电生产安全、稳定运行。

3. 具体应用场景和应用模式

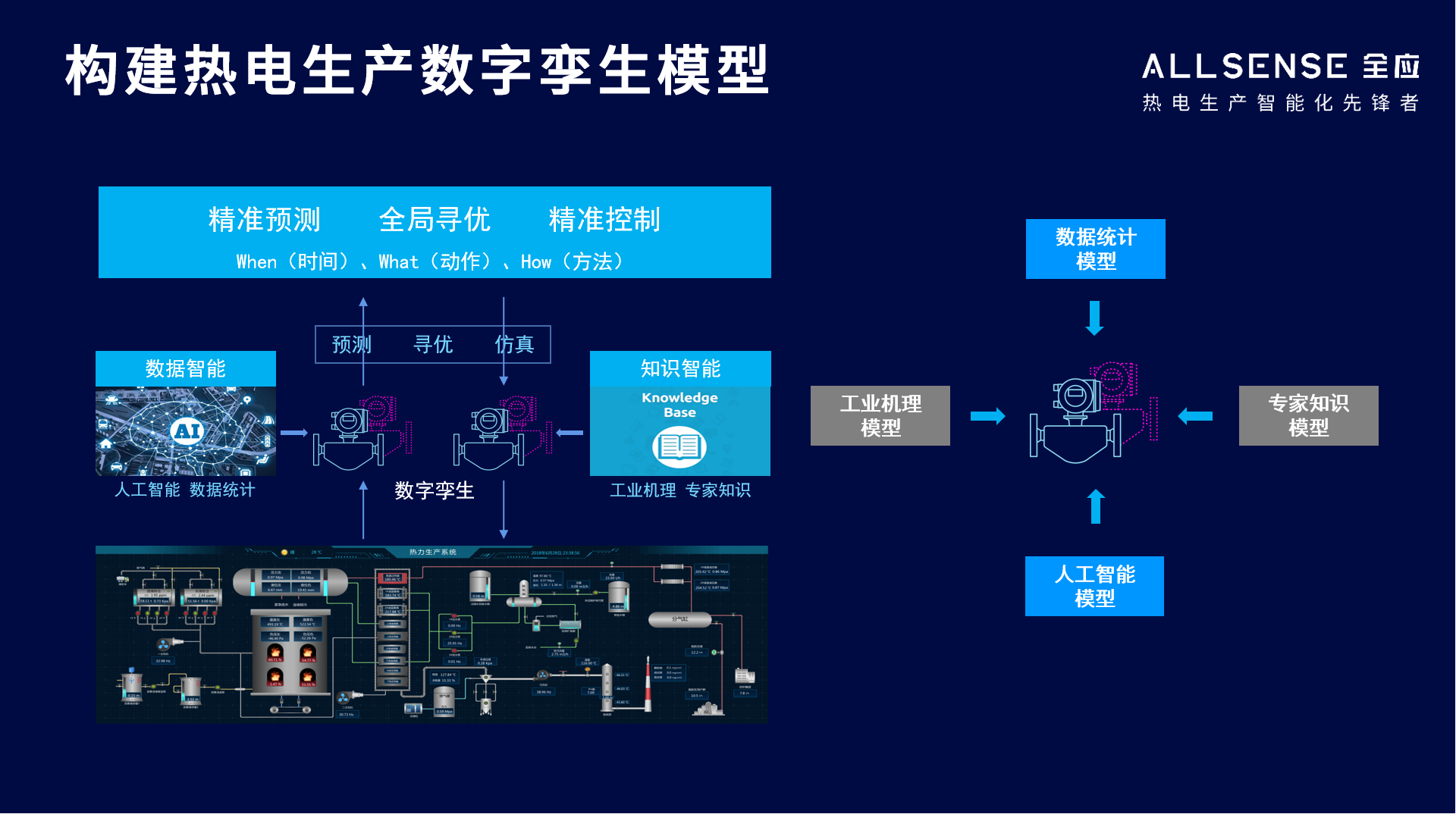

全应热电云解决方案收集该热电厂具体生产现状的端到端数据,结合专家知识和工业机理,在云端建立热电厂的数字孪生模型。数字孪生模型的构建主要包括:

使用工业机理、专家知识模型来覆盖目标行业中多年来沉淀下来的相对稳定的知识体系。不同类型的设备(如:锅炉、汽机、供热管网)具有不同的生产特性,但是相同类型、相同工作参数的设备。

使用人工智能结合大数据体系,依靠对大量历史数据的分析产生对该设备此时此刻的运行规律的准确认知,对相同类型、相同参数的设备的使用年限,环境,操作等进行分析,准确获得他们之间逐渐产生的特性差异。

图3 建立数字孪生模型

本项目中为企业建立了127个数字孪生模型和282个控制逻辑单元,模型包括:锅炉燃烧效率模型、锅炉蒸汽产量预测模型、冷渣机模型、给煤机模型、一次风二次风模型、引风模型、化水模型、汽包模型、脱硫脱硝模型、汽机做功模型、供汽负荷预测模型、减温减压器模型、管网压降模型、管网温降模型、用户能耗模型、天气模型等。

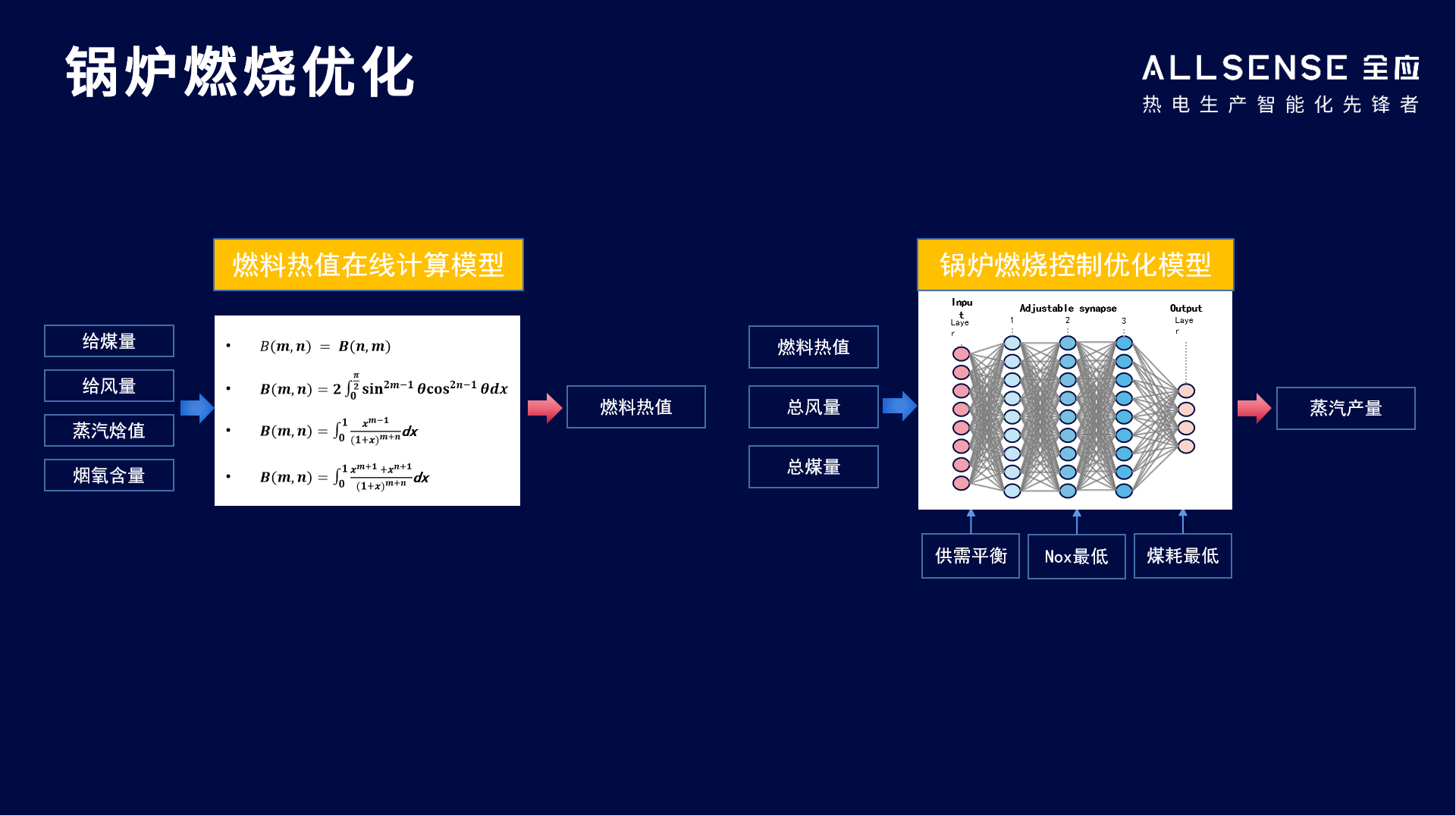

图4 锅炉燃烧优化

针对生产过程中锅炉燃烧进行专门的优化,根据当前的工况条件下的负荷情况,通过在线实时计算燃料热值、统计总风量、总的入炉煤量,结合建立的数字孪生模型,实时计算出锅炉燃烧的最佳效率点,并给运行人员提供最佳运行参数。

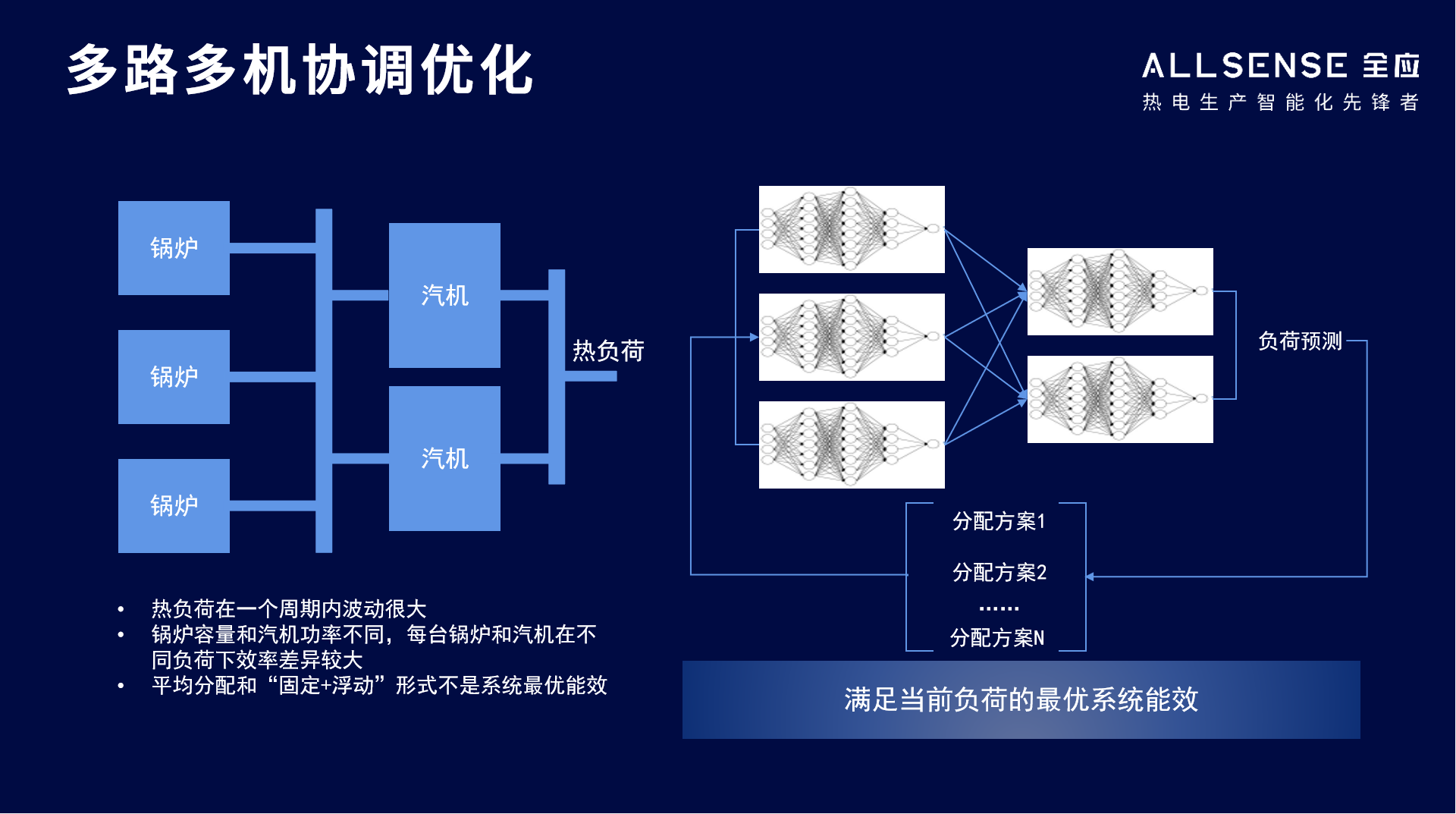

图5 锅炉多机协调优化

在多台锅炉和多台汽机同时运行时,可以通过优化多台锅炉和多台汽机间的负荷分配,让多台锅炉和多台汽机都运行在较高效率的区间,提升整体效率,从而实现节能降耗。例如:

在负荷相对稳定的前提下,结合每台锅炉的燃烧特性和最佳能效区间,在进行锅炉负荷分配时,优先给性能好的锅炉增加负荷,性能较差的锅炉降低负荷。

在蒸汽输入相对稳定的前提下,结合每台汽机的特性和最佳做功区间,在进行汽机负荷分配时,优先给性能好的汽机增加负荷,性能较差的汽机降低负荷。

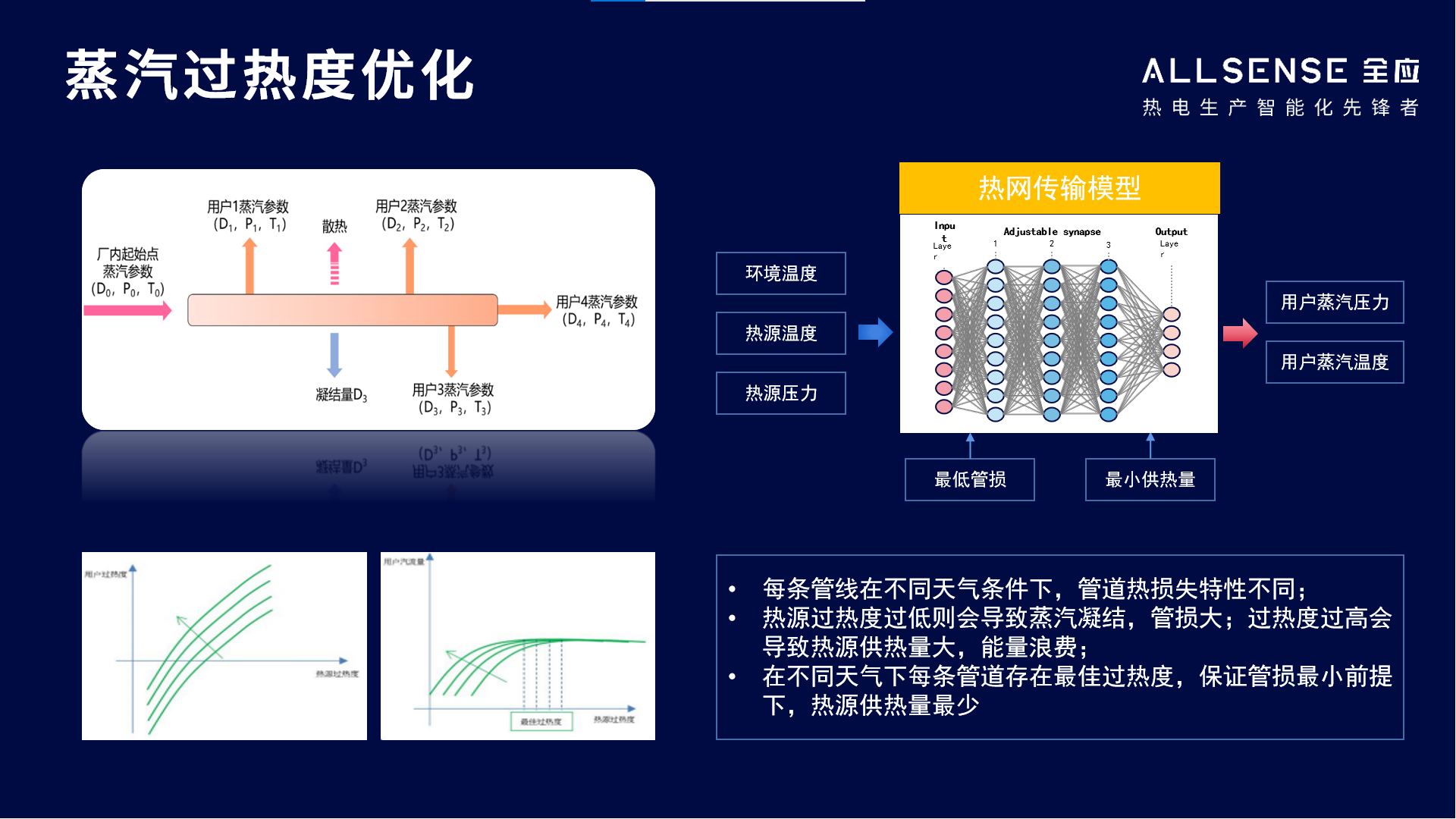

图6 蒸汽过热度优化

对于热电厂来说,在满足用户需求的前提下,不同环境气温变化及用户负荷流量变化时,通过对分汽缸蒸汽压力与温度的调整精准压线控制用户端的蒸汽参数,可以避免造成浪费。该企业的中压管线3.0MPa蒸汽去联碱厂,蒸汽温度260 ~ 280℃,为保证下游用汽温度,长期保持在270℃~ 280℃。

全应热电云对整个供热管网进行整体建模后,主要设计管道的压降模型和供热延迟模型,结合实际用户端的实时流量数据,预测下一个供热时延周期,供热管线入口处的热负荷,协调锅炉和汽机负荷。实际效果,可以降低供热管线入口蒸汽温度至265℃~272℃,即满足消费端使用,又能提高整个热电系统的能效水平。

三、项目创新点和实施效果

1. 项目先进性及创新点

全应热电云以工业互联网平台为技术架构,基于大数据和人工智能技术,通过全面实时采集热电生产的全流程数据,建立生产系统的数字孪生模型,实时寻优和自主决策,为电厂生产控制提供一套智能化系统,替代人工运行决策,并且在一定程度上替代人工执行,实现热电厂运行的准“自动驾驶”。通过这套智能控制系统,可以屏蔽由于人的因素所带来的运行不优化和不稳定的问题,降低热电运行的安全风险、改善环保排放控制不稳定而产生的排放超标问题、显著提升全厂能效和产品品质的稳定性,为热电厂带来每年数万吨煤的节省、数万吨二氧化碳的减排、上千万元的经济价值。

全应热电云为实现热电智能化,核心技术点及创新点如下:

采用“云+边+端”模式,搭建工业互联网平台,在云平台中自建大数据、人工智能平台,实现在线的、虚拟的热电生产数字孪生模型,达到对真实热电生产系统的在线模拟、仿真、预测,并将生成的数字孪生模型下发至边缘端,实现热电生产系统ms级实时响应,同时提供智能看板,实时提供全局最佳的运行参数给一线运行人员。

全应热电云采用将数据智能和工业机理、专家知识紧密融合的策略,构建数字孪生模型。经过几年的发展,现已然构建了热电系统的数字孪生模型体系,涵盖热电生产端到端的设备,主要包括锅炉、汽机、供热管网、减温减压等。

到目前为止,全应热电云已成功服务全国13个省市自治区50多家热电企业,帮助企业进行热电智能化升级,进行节能降耗、减排减碳。

2. 实施效果

全应热电云上线运行后,整体交付效果达到合同期望,能效提升达2.1%,企业年耗煤30~35万吨,直接燃煤节省共计6737吨,加入煤价按1200元/吨,成本共计节省:808万。

声明

本报告所载的材料和信息,包括但不限于文本、图片、数据、观点、建议,不构成法律建议,也不应替代律师意见。本报告所有材料或内容的知识产权归工业互联网产业联盟所有(注明是引自其他方的内容除外),并受法律保护。如需转载,需联系本联盟并获得授权许可。未经授权许可,任何人不得将报告的全部或部分内容以发布、转载、汇编、转让、出售等方式使用,不得将报告的全部或部分内容通过网络方式传播,不得在任何公开场合使用报告内相关描述及相关数据图表。违反上述声明者,本联盟将追究其相关法律责任。

AII微信公众号

AII微信公众号

AII头条号

AII头条号