钢研高纳基于数智化工厂提升供应链精益管理水平

本企业的基本信息

北京钢研高纳科技股份有限公司主要从事高温合金、高均质超纯净合金、铝(镁、钛)合金材料及制品的研发、生产和销售,是中关村科技园区的高新技术企业。公司及前身是我国高温合金领域的缔造者之一,为我国高温合金从无到有以至建立起自己的合金体系和国防军工事业的发展,做出了杰出的不可磨灭的贡献。供应链部门隶属公司运营体系,主要进行公司与生产经营有关的原辅材料、备品备件、工装模具、生产经营性服务的采购和供应,供应链整体协同和优化等。

本企业(或所在行业)传统供应链中的问题

钢研高纳在冶炼、铸造、锻造等关键工艺环节具有强大的技术积累,在难变形合金热加工、精密铸造、离心铸造、粉末冶金等技术储备国内领先。但关键装备落后国内优势企业,核心数据受制于人。除此之外,存在上下游产业链(冶炼、机加工等)尚在布局,未形成规模;原材料采购尚未统一,易受市场价格波动影响;产业基地分散,未形成有效的集中管控;供应链资源整合能力薄弱,职能分散建设,对外各自为战、对内协同不畅;以销售、采购、生产交付、成本核算为主线的全业务流程的供应链数据协同不足导致的成本控制、进度控制、市场拓展能力不足等问题。

三、本企业供应链数字化转型的过程

1.数字化供应链的整体架构

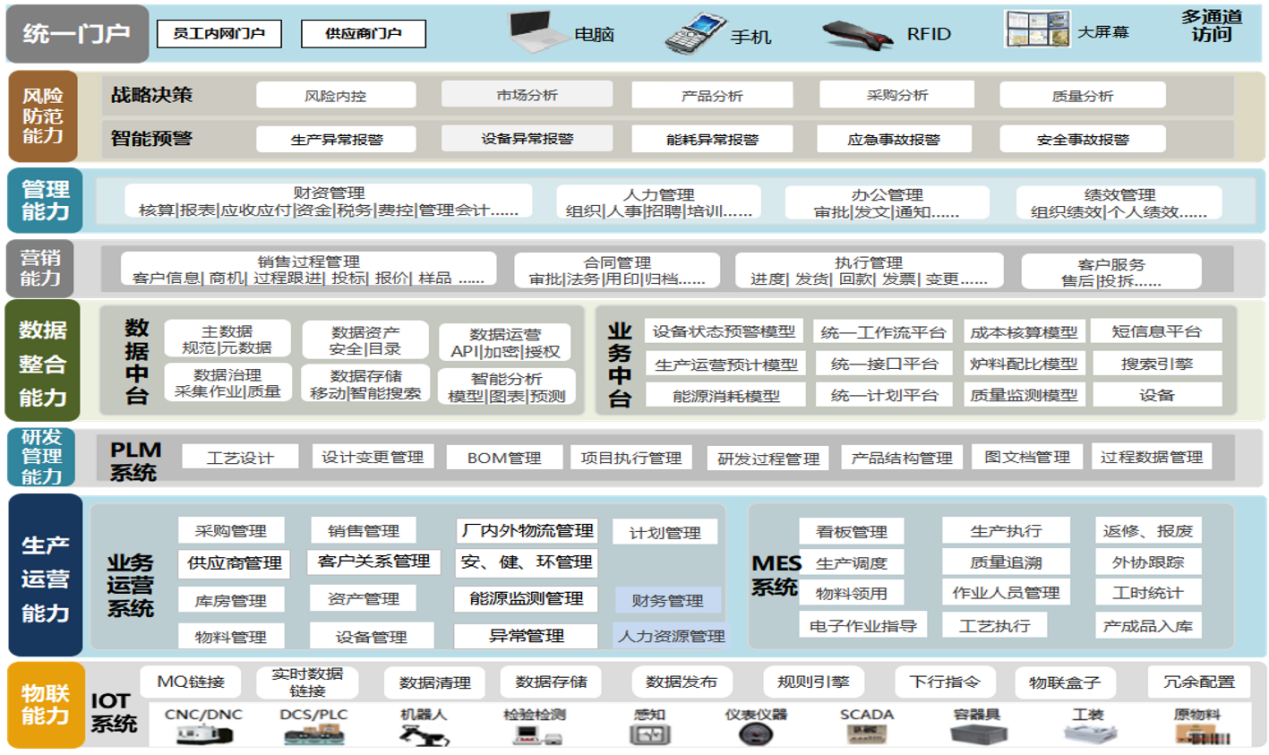

图1钢研高纳供应链数字化转型整体架构

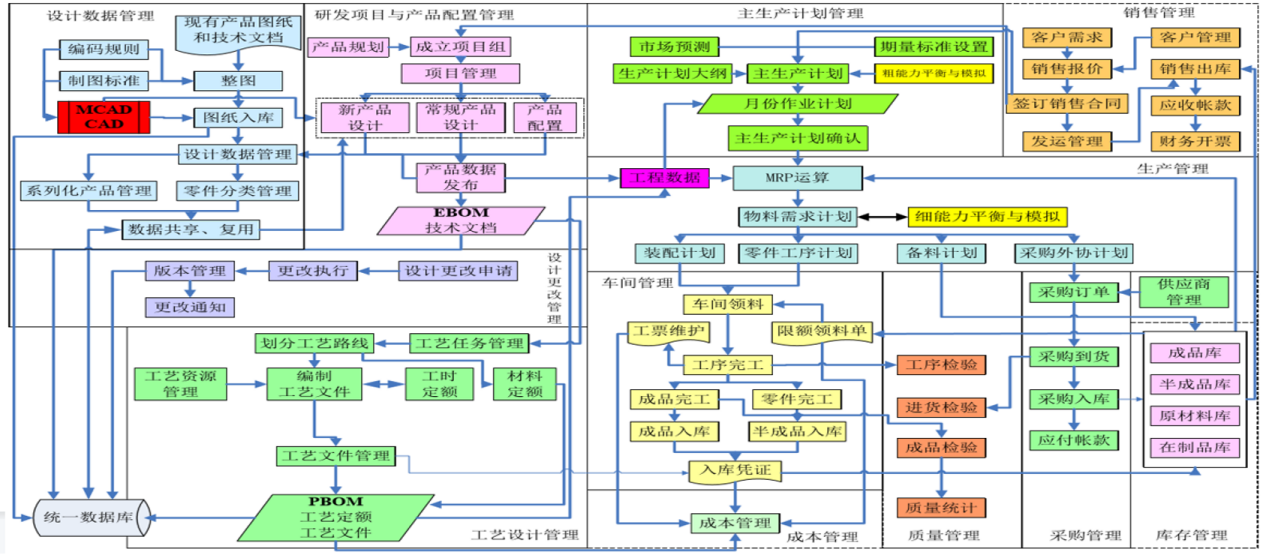

图2 钢研高纳供应链业务集成架构

图2 钢研高纳供应链业务集成架构

采用RFID/标识码等识别技术,建立和完善ERP、MES、CRM、SRM、MMS、WMS、QMS、MMS、SCADA、PDM、CAPP等工业软件平台功能,打通上下游平台之间的数据通道,采集和共享各项生产线数据,构建“上衔应用、下接数据”的数据资源体系,实现研发、生产、检测、物流等装备的数据集中监控、管理、融合,形成覆盖生产全流程的高质量数据链,支撑企业智能制造发展。运用新一代信息技术对产业链、物流系统进行数字化、云端化改造,促进云链结合,打造高效、敏捷、智慧的数字化供应链和智能物流系统,降低供应链管理成本、缩短市场投放时间,减少库存持有成本。

通过供应链对标分析,钢研高纳在补齐关键装备、生产能力、产业的同时,在全链条运营管控、数据共享、供应链完善、产品研发等方面还需要借助数字技术的应用,加快现有产业技术改造和提升。结合国家大数据发展战略,建立相关数据库,为新材料开发设计和生产测试等提供数据支撑;全产业链共享要素和资源, 形成产业融合生态圈。

2.数字化供应链运用新技术情况

目前产业数字化板块中钢研高纳正在进行数字化转型的项目建设,重新进行钢研高纳的数字化重构,基于数据化有效驱动供应链运营管理业务高效化、精益化、协同化搭建,具体包括:

一张网:建设高纳高效率,高安全的工控网和办公网,完成协同集成。

一朵云:基于KVM虚拟化技术,完成基于X86结构的分布式计算私有云,便于高纳应用安全,高效,可伸缩,可扩展的部署,有效支撑业务稳定运行。

一中台:基于大数据技术存储技术,分布式实时,离线计算完成海量生产数据,经营分析数据的存储,计算,挖掘,应用的数据中台。

四核心:ERP系统、MES系统、PLM系统、IOT系统,完成协同化管理,智能化分析。

五协同:OA、CRM、SRM、费控、预算协同应用,有效打通业务的纵向集成,横向集成。

打造以业务为导向的一体化信息化平台,通过内部流程标准化,实现营销与服务的线上运行和各信息化管理系统的互联互通。

3.数字化供应链各业务环节现状

(1)计划管理

通过ERP系统与PLM、CRM、SRM、MES等系统集成,实现生产计划与客户订单、市场预测数据、产品研发进度、装置产能和运行状况的协同,实现主生产计划与月份作业计划、物料需求计划、装配计划、零件工序计划、备料计划、采购外协计划等的联动管理。

(2)采购业务

通过SRM平台与ERP、OA系统集成,实现对生产原辅料、备品备件、工装模具、生产设备设施、电气仪表、测试加工等外协服务、运输配送等物流服务采购业务的线上化管理,覆盖采购需求、采购方案、采购寻源、采购合同、采购执行、采购退货全过程,实现电子商城化采购,实现与供应商在线协同,实现供应商全生命周期管理;实现采购业务与生产计划、委外加工、物资出入库、质量检验、财务结算等业务的集成化管理。

(3)生产管理

通过MES系统与ERP系统集成实现对生产制造全过程的线上化管理,包括物料BOM、工艺路线、排产计划、生产订单、生产投料、成品入库和报工,生产成本核算和费用分摊等,并支持委外加工业务全过程管理。

(4)库存管理

通过ERP与SRM、CRM、MES、安全环保、OA等系统集成,实现库存(采购入库、产成品入库、委外加工入库、调拨入库、其它入库)、存储(形态转换、转库、盘点)、出库(材料出库、销售出库、调拨出库、其它出库)业务的全过程管理,实现危化品领用、危废处置线上化管理。

(5)质量管理

实现质量检验与采购管理、生产制造、库存管理业务的协同;实现对采购、生产入库环节线上检验流程管控;实现对各检验项目的详细检验指标进行记录,结果处理和详细质量数据反馈;实现管理层对采购品、在库品、退货品进行线上质量管理。

(6)销售管理

通过CRM平台与ERP、OA系统集成,实现销售全过程线上管理,包括销售商机管理、销售合同管理、销售计划管理、销售订单管理、销售发货管理、销售结算管理、销售退货管理等,实现对单一产品、成套组装产品、加测加工服务、现场组装服务等多种产品和服务的线上管理,支持国内销售、国际销售、跨组织销售多种销售模式。

实施路径

整体实施路径分为从“无”到“有”、由“缺”到“全”、由“全”到“通”、由“通”到“智”四个阶段。

(1)从“无”到“有”

选择示范产线,数字化技术覆盖设备层级和控制层级,实现关键设备的数据采集及数据关联;采用AGV、RGV、机械臂、智能输送线等技术,解决工序级实时调度问题。推进MES、IOT、PLM、ERP、SRM、CRM等信息化平台上线应用,

(2)由“缺”到“全”

信息化工具填平补齐,业务板块全面覆盖。

(3)由“全”到“通”

异构信息系统的全面打通,实现企业级数据共享、流程互通。

(4)由“通”到“智”

基于数据中台建立数据中心,打造数据管控、挖掘、预测能力,实现智能监控和运维、故障诊断和识别。

四、本企业供应链数字化转型的效果

1.供应链管理效率提升

基于高纳完成的“一张网、一朵云、一中台、四核心、五协同”建设成果,实现数字化生产线、离散型智能车间、工厂、智能化系统集成,不同制造装备之间、上下料机构、物流系统等企业内外设备实现互联互通和智能制造,构建智能优化决策系统,具备批量智能化、柔性化、敏捷化管理与生产能力,以及和产业链上下游的协同制造能力,原料供应商、产品客户方、外部监管单位等机构的制造能力协同,全面提升高纳智能制造核心竞争力。

供应链流程优化

(1)整体性优化

实现覆盖采购、生产、库存、质量、销售业务的全过程流程跟踪管理,支持实时查询与监控;实现供应链业务数据共享和管理分析能力,为应收应付、成本管理、生产管理等提供有效数据支撑,为领导提供决策支撑。

(2)优化

采购流程

通过业务协同,提高采购效率,缩短采购周期。采购过程全程记录,可查询追溯;规范和完善审批流程,完善采购立项、采购合同、采购订单、采购付款的审批。

(3)优化库存管理

规范库存业务,提高库存周转,降低存货、资金占用,提升库存管理水平。

(4)优化

内部交易管理

实现上下游业务协同,内部优先原则,提高内部资源利用率,鼓励内部单位积极降低成本、提高质量和效率。

(5)优化质量管理

建立质量标准体系,实现质量线上跟踪,加强质量控制,提高产品质量。

(6)优化销售流程

以销售合同为中心,打通产销环节,优化与固化销售、计划、采购、生产、库存、质量的关键管理流程,及时响应市场变化,缩短交货期和交货准时率;规范和完善审批流程,完善销售合同、销售价格、销售订单的审批。

五、本企业供应链数字化转型的创新点

以实现全面数字化为重点,依托支持组织全局优化的网络级能力,开展全组织(企业)、全价值链、产品全生命周期的数据获取、开发和利用,持续完善数据驱动型的管理模式,逐步构建数字组织(企业),发展延伸业务,实现产品/服务创新,以获取基于业务模式创新带来的新技术/新产品、服务延伸与增值、主营业务增长等价值效益。

未来发展机遇与挑战

以精密铸造平台等产线为试点,深化应用新一代信息技术,策划实施涵盖数据、技术、流程、组织等四要素的系统性解决方案,打造数字化能力,加速业务创新转型,并通过四要素的互动创新和持续优化,推动新型能力和业务创新转型的持续运行和不断改进,并实现企业乃至行业的示范应用。

AII微信公众号

AII微信公众号

AII头条号

AII头条号