东华水泥“工业大脑”项目

1 项目背景

当前,制造业普遍面临着人工成本上涨、能源成本上涨、环保重任艰巨等挑战。水泥行业作为能源消耗大户,面临两大核心痛点:

1) 煤和电的成本占水泥成本的40%-70%,节能降耗、减少污染排放是重要课题;

2) 由于原料、燃料、工况波动大,水泥行业始终无法实现高度自动化和智能化生产,生产质量和能耗水平严重依赖于人工经验。

水泥产线的核心工艺高度相似,生料磨、回转窑和水泥磨组成的“两磨一烧”环节是每条产线的标配,也是能耗最大、最依赖人工操作的环节。聚焦“两磨一烧”的工艺优化和自动控制,是解决水泥行业之痛的有效路径。

东华水泥与阿里云工业大脑展开合作,在水泥行业率先落地首个水泥工业大脑项目,推动东华水泥实现数字化、智能化的升级转型。

2 项目实施

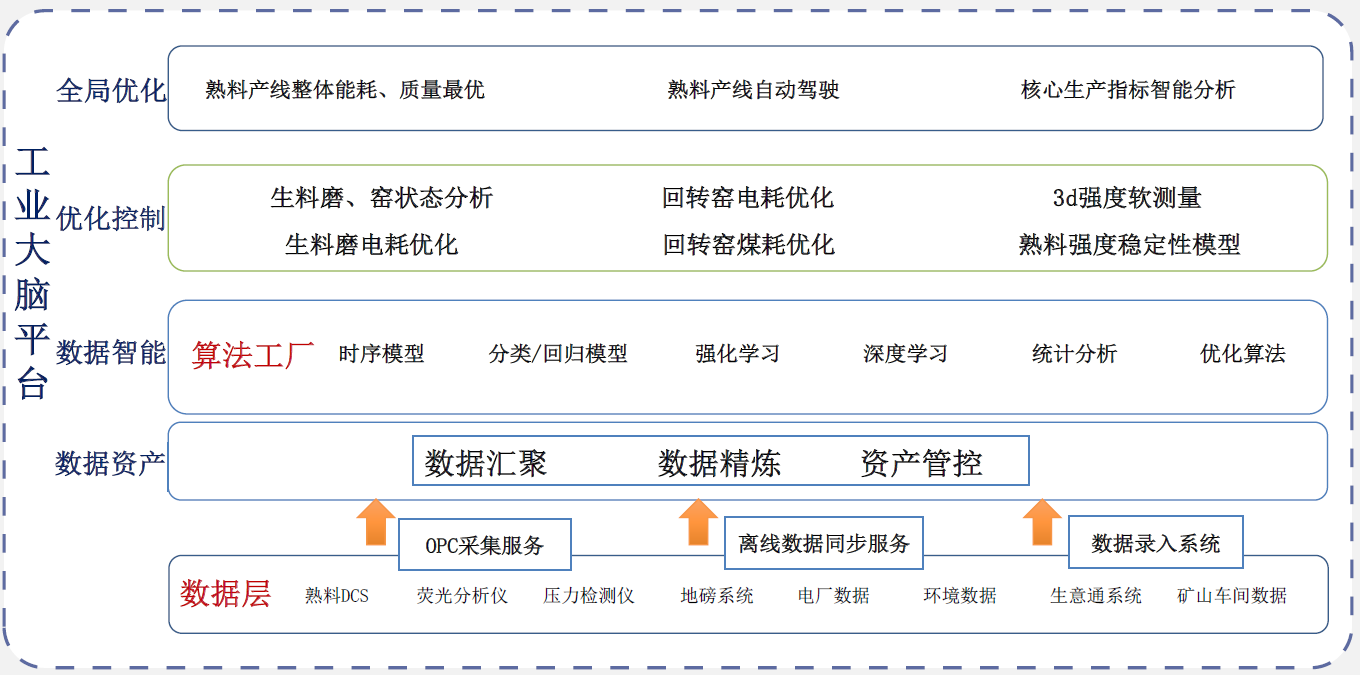

东华水泥“工业大脑”项目主要着眼两个方面的提升,

1) 将东华在水泥生产运营过程中所产生的原材料数据、生产过程数据、品质数据、能耗数据等进行整合,消除信息孤岛,把数据变成资产;

2) 运用这些数据资产建立能耗优化模型,并在不断的实验当中,融合工艺专家经验,对算法进行调优,最终投运到产线控制当中,帮助东华水泥在生产中节省能耗。

在具体的实施过程中,主要对“立磨机”、“回转窑”环节作重点击破:

1.“立磨机”环节:

将大块的石灰石、煤矸石(挖煤后的石头废料)、铁质原料等原料,粉碎成为石头份。在这个环节有大量的电耗。阿里云工业大脑可以实现“自动驾驶”,根据实际情况代替工控员实现对生产线的控制,达到降低电耗2%,工控员只需要监控异常工况即可。

2.“回转窑”环节:

石头粉和煤粉经过对冲,充分燃烧,在1400高温下产生化学反应,生成水泥熟料。在这个环节有大量的煤耗(煤粉消耗),阿里云工业大脑同样实现“自动驾驶”,根据实际情况代替工控员。

3 实施效果

东华水泥每年的单产线耗电量高达8千万度,耗煤量高达20万吨标煤。通过工业大脑搭建“综合能耗优化模型”,有效帮助东华水泥实现综合能耗降低2.13%,产生百万元的直接经济价值。

AII微信公众号

AII微信公众号

AII头条号

AII头条号