智能司炉APP

一、企业简介

上海全应科技有限公司,简称全应科技(ALLSENSE),成立于2016年,创始人为工业智能专家夏建涛博士,是一家聚焦热电生产过程智能化的工业互联网创新型企业,是我国热电行业智能化的开创者与领导者。公司为上海市双软认证企业和高新技术企业。

全应科技自主研发的全应热电云工业互联网平台已经获得28项知识产权、2项专利。自2018年以来,已经为华东地区、华北地区、华中地区、西北地区等多家知名热电生产企业和城市供热公司提供智能在线运行优化服务。

目前,公司员工已有120多人,60%以上都是研发部员工(其中核心技术团队主要由: 人工智能专家+热动专家+大数据专家+云计算专家+热控专家组成,15% 业务、营销人员。20%工程部人员以及5%行政支持人员等。

二、工业APP简介

(一)、问题定位

我国的能源结构特点是多煤少油少气,火力发电占据全国发电量的60%以上。因为热电联产的高效特性,我国近年来大力发展热电联产。其中燃煤热电联产应用最为广泛。

随着自动化技术的快速发展应用,我国的燃煤热电联产普遍应用了DCS系统来监控和运行生产系统。部分简单的生产过程,比如汽包给水过程,通过PID逻辑自动运行。

但是对于系统级的多参数控制和燃烧/脱硝等大延迟控制场景, 以PID为主的控制技术无法做出正确的生产执行决策和有效地进行自动运行,仍广泛依赖运行人员的经验和现场实时控制,运行人员自主决策,并手动将调控指令通过DCS系统进行下达和执行。

这样的人工+DCS控制模式中,在煤炭热值和用户负荷都大幅波动的场景下,运行人员的经验决策很难精准寻找到最优生产控制参数,造成生产控制不稳定,生产效率较为低下的结果。

智能司炉工业APP将为热电生产企业带来节能降耗、安全提升、排放降低、人力需求降低的综合价值:

1.节能降耗

智能司炉工业APP的核心价值是帮助热电生产企业节能降耗,通过建立生产过程数字孪生模型,精准匹配供需关系,让多个设备运行在最高效率区间等,实现端到端的运行效率提升。

通过多方面的节能优化,预计总体提升热电生产企业运行能效2-5%,将为热电生产企业每年节约燃煤成本500万元以上。

2.安全提升

对全系统状态全面监盘和控制,并通过语音及时报告,避免运行人员疏忽遗漏和误操作。将运行异常实时通知专工和生产管理层,以便管理层及时指导操作。对发生的异常基于数据进行智能诊断,对历史异常进行统计分析,识别重大隐患,全方位提升热电厂运行安全等级。

3.排放降低

燃煤量的减少必然会带来二氧化碳、氮氧化物等污染物排放的等量降低, 同时全应热电云系统可以更好的控制燃烧,降低氮氧化物初始生成量,减少化学药剂的用量。有效提升热电厂环保达标能力。

人力需求降低

运行人员跟随智能司炉工业APP的推荐值进行操作,会极大的降低对运行人员经验的依赖,减轻运行人员的操作压力和工作量,提升运行班组工作效率。

(二)、创新点

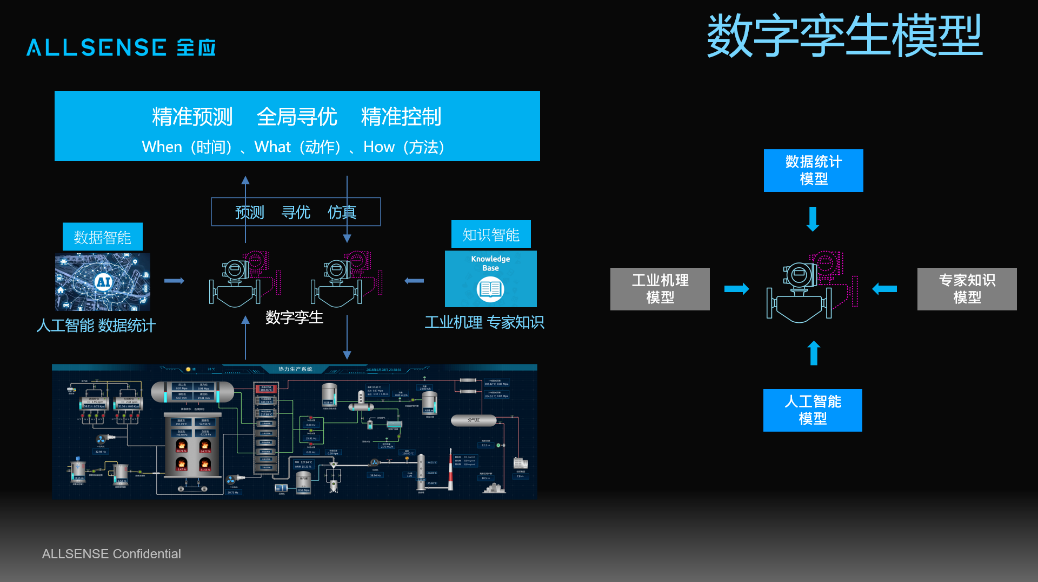

智能司炉工业APP以“数字孪生”为基础,引入知识智能(热能工业机理、专家知识)和数据智能(机器学习、深度学习),实现预测、诊断、仿真能力,达到对热电生产全过程精准控制、精准维护、精准运营。

智能司炉通过建立锅炉的数字孪生,将智能调度计算的最佳运行调度策略分解到锅炉部分的控制目标进行分解和优化控制,在达到锅炉控制目标的前提下,保证锅炉运行的安全、高效、环保。

在智能司炉看板上,人工智能应用会直接提示给煤、给风等关键控制参数的具体控制指令,例如给煤机的频率、一二次风机的频率、风门的开度等。司炉人员根据给出操作提示进行司炉,即可以在安全平稳运行的基础上,达到能效最优,NOx初始排放最低的效果。

(三)、功能介绍

锅炉燃烧优化

锅炉燃烧是一个复杂的系统,包含了给煤、配风、环保等多个方面,需要同时将主汽压力、排烟氧含量、排烟温度、炉膛温度、炉膛压力等参数控制到合适。同时还需要平衡排烟热损失和未燃烧热损失,对各种控制参数进行寻优,以尽可能提高锅炉的运行效率。然而,在实际运行中,运行人员几乎无法在保障供需平衡的情况下对系统进行寻优和精准控制。

全应热电云系统基于人工智能、云计算和大数据计算技术,通过建立的锅炉数字孪生模型,根据历史运行数据在不同负荷段下对锅炉运行参数进行实时热态寻优,并且通过精准地调整锅炉的各种控制量,使锅炉运行在最优参数,从而实现锅炉运行能效的最大化。

(四)、功能和技术指标优势

指标1:提升热电生产效率2%以上:

通过建立生产过程数字孪生模型,精准匹配供需关系,让多个设备运行在最高效率区间等,实现端到端的运行效率提升。通过多方面的节能优化,预计总体提升热电生产企业运行能效2-5%,将为热电生产企业每年节约燃煤成本500万元以上。

三、技术方案说明

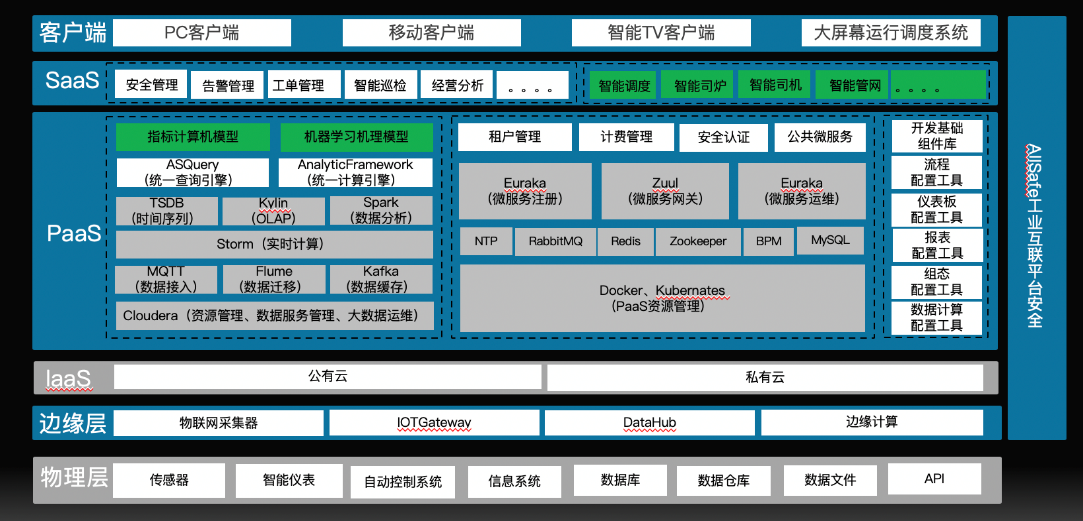

(一)、工业APP架构

工业互联网平台是实现智能制造的路径,是将物联网、互联网、云计算、大数据、人工智能等先进信息化技术与工业生产相融合的具体形式,即“两化融合”中的信息化。

热能生产的智能化也需要借助于工业互联网平台。热能工业互联网平台除了通用工业互联网平台的基础元素外,还包括了针对热能行业特有的组件。如下图展示了全应热电云工业互联网平台+智能司炉工业APP的架构:

该平台分为以下几层:

物理层:代表实际生产系统中的数据来源和控制接口,包括物理系统的传感器、智能仪表、自动控制系统,和各种信息系统、数据库、文件等。

边缘层:边缘层是工业互联网的最底层,实现与物理层系统的对接以及现场的计算和控制等,包括对接传感器的物联网采集器、对接智能仪表和自动控制系统的IoTGateway、对接信息化系统的DataHub、边缘计算和控制的边缘计算控制服务器。

IaaS层:云端基础设施层,提供了云端系统的基础软硬件资源,包括计算资源、网络资源、存储资源、操作系统资源等。

PaaS层:云端平台层,提供了面向工业的工业大数据、工业微服务和交付工具等。该层是工业互联网的核心层,其中工业大数据提供了面向工业的时间序列数据引擎、实时计算数据引擎、数据缓存引擎、数据检索引擎等。工业微服务提供了基于容器化管理的各种基础服务和各种微服务管理引擎等。面向热能生产,该层提供了面向热能生产的数据治理、数据预处理组件、数据分析组件,以及面向热能生产的公共微服务。在开发工具部分,提供了面向热能生产的组态工具、报表工具等。

SaaS层:基于PaaS层提供的平台基础设施,提供面向热能生产的各种业务应用。

客户端层:提供基于PC、TV、大屏幕、手机等多终端客户端,为不同角色、不同场景、不同应用提供最佳适配 。

除此之外,信息安全是工业互联网平台中非常重要的能力,一套贯穿边缘端到云端的安全与运维监控系统保障了整个工业互联网平台的稳定运行和信息安全。

(二)、工业APP关键技术

智能司炉运行优化的最关键技术就是数字孪生技术,通过数字孪生技术可以精准地在数字世界里模拟现实世界的生产系统。结合数字孪生可以对生产系统进行预测、仿真、诊断,进而对实现寻优和故障处理。

数字孪生技术最关键的是“精准“,因为如果模拟的不精准,就会导致预测、仿真、诊断出现偏差,进而导致寻优和故障处理错误。所以,如何能够精准地模拟每一套/台个性化系统和设备的运行规律是极其困难的。全应热电云面向热电系统的数字孪生体系,通过有机地将工业机理/专家知识和数据统计/机器学习技术进行融合,既体现了同类型系统的通用特性,又能兼顾每个系统的个性化特性,极好地平衡了模型的准确性和泛化能力,能够非常精准地模拟每套生产系统的运行规律。数字孪生技术支撑智能司炉APP的核心计算模型的实现。

四、应用情况描述

(一)、应用场景描述

本APP适用于工业园区集中供热热电厂、大型化工、造纸等流程制造企业自备热电厂、城市集中供热热源厂等。

这些热电生产企业燃煤品质波动大、负荷波动大,运行控制依赖运行人员工作经验,总体生产效率低,供汽品质不稳定。

智能司炉工业APP可以为这些热电生产企业提供智能生产参数寻优,提高生产效率。

(二)、商业化情况

江苏红豆集团热电厂始建于2001年,为集团内部企业生产供热和部分供电,并向周边其它企业、商业、民用供热。

热电厂生产系统主要包括2台110t/h的高温高压循环流化床锅炉和1台130t/h的高温高压煤粉炉,以及总容量为38MW的4台汽轮机发电机组,是典型的母管制热电联产生产系统。下游通过7条供热管线为140余家工业客户进行供热和供电。

园区除热电厂外,还建设了太阳能发电互补和峰谷电储能系统以提高综合能源使用效率。

因为下游企业用热波动频繁且波动范围大、生产机组配置复杂、燃煤热值波动等因素,而且人工运行很难精准跟随用户需求变动,造成锅炉燃烧控制不稳定、供需不平衡,运行效率较低等挑战。

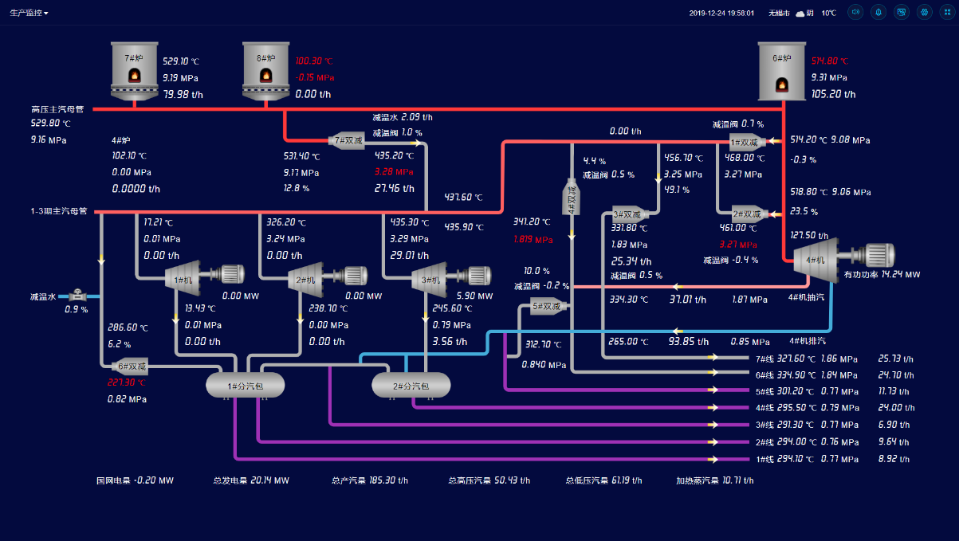

全应科技与红豆热电厂于2019年7月达成合作,全应热电云于2019年9月在红豆热电厂开始上线运行,主要提供了智能调度、智能司炉、智能司机、生产监控、告警管理、工单管理和经营分析等功能。

其中智能调度、智能司炉和智能司机模块,主要为值长、锅炉运行人员和汽机运行人员提供人工智能生产参数建议,提升锅炉、汽机、双减等全厂综合运行效率,为企业节能降耗。

生产监控、告警管理、工单管理、经营分析主要为运行人员、运行管理人员、中层和高层管理人员提供信息化工具,提升管理效率,提升决策水平。

通过对比上线前后热电厂生产报表数据,综合运行效率提升4.5%以上,为企业大大降低了燃煤成本,年收益600万元以上。

AII微信公众号

AII微信公众号

AII头条号

AII头条号