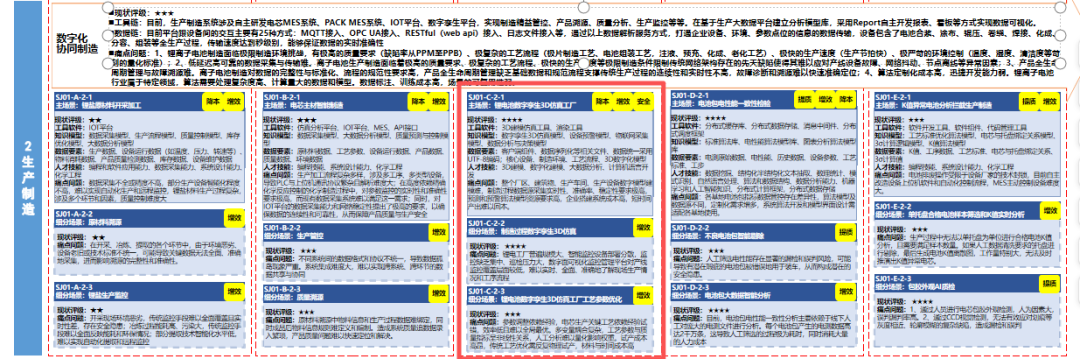

“一图四清单”场景解读:锂电池数字孪生3D仿真工厂

工业和信息化部9月16日印发《场景化、图谱化推进重点行业数字化转型的参考指引(2025版)》,其附件中给出14个行业场景图谱(2025版),为各行业数字化转型应用实践提供了方法指引。锂电池行业数字化转型场景图谱涉及研发设计、生产制造、运维服务、经营管理、供应链管理等5个关键环节、73个典型场景。现对锂电池行业的典型场景进行解读。

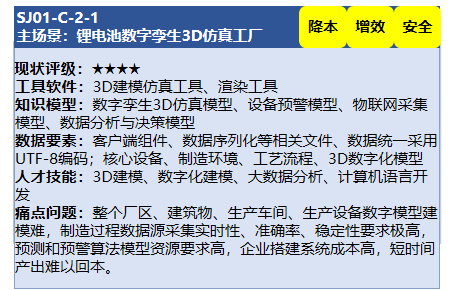

SJ01-C-2-1:

锂电池数字孪生3D仿真工厂场景

01、场景概貌

锂电池数字孪生3D仿真工厂场景:位于锂电池行业的生产制造环节,属于生产制造类型活动。

场景描述:以高保真三维模型为载体、实时生产数据为驱动,将锂电制造工厂在虚拟空间进行复刻。通过3D建模、物联网、大数据分析、设备预警机理模型等技术的深度融合,将产线设备、工艺参数、环境工况等关键要素实时映射到虚拟空间,实现锂电池生产“看得见、算得准、控得住”的闭环管理,最终达成降本、增效与安全生产的综合目标。

02、需求痛点

锂电池生产工厂规模大、设备部署分散,现场工人及管理人员难以实时、全面、准确地了解现场生产情况,生产监管与设备巡检压力大。传统锂电池产线设备复杂,关键设备如涂布机、卷绕机等设备突发故障会导致整线停机,单次停机损失可达数十万元。此外,锂电池生产过程中存在电解液泄漏、粉尘爆炸、热失控等安全风险,以及废气、废水排放环保问题,传统监管方式难以及时发现隐患,事故一旦发生损失巨大。且故障原因排查耗时久。此外,电芯生产关键工艺依赖经验试错,效率低且难以全局最优,且工艺参数与质量指标呈非线性关系,人工分析难以量化影响权重。

03、解决方案

工具软件应用方面:以MES及数字孪生建模仿真平台为核心,实时处理并汇聚生产数据及业务数据,实现锂电池生产监控的一体化、精细化管理,解决巡检压力大、生产过程监管不直观等问题。

数据要素开发方面:搭建数据处理平台,统一数据格式与采集标准,实时采集设备运行状态、业务数据、工艺参数等多源异构数据,经清洗后的数据统一汇总到后台管理系统,依托仿真软件实时更新数字孪生模型数据,确保产线设备数字孪生模型数据同真实设备状态保持一致。

知识模型部署方面:以数字孪生仿真模型为载体,叠加物联网数据采集、数据分析与决策、设备运维与预测性维护预警等多种知识模型,打造锂电池生产3D可视化工厂,实现对整个生产车间的可视化监控及精细化管理。

人才技能提升方面:产学研协同培养,企业联合高校开设“智能制造工程”特色专业,与职业院校合作开设自动控制原理、机械制造及其自动化、智能装备与系统等专业课程。搭建数字孪生实训平台,定向培养数字化设计与仿真、智能控制系统集成与调试、大数据分析等技能型人才,匹配锂电池产线需求。

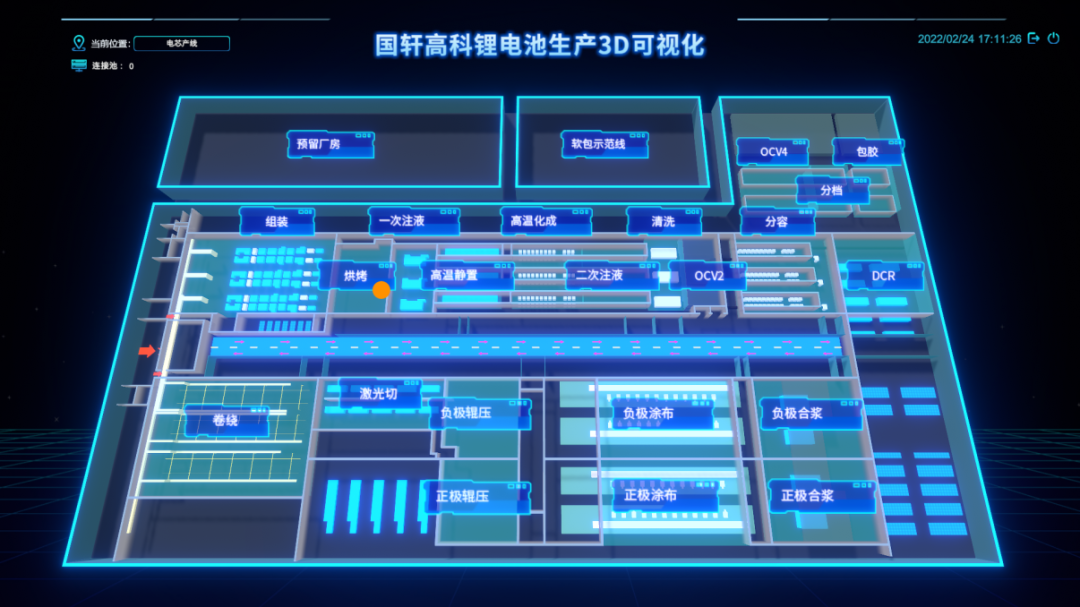

案例:国轩高科“锂电池生产3D可视化项目”

国轩高科“锂电池数字孪生3D仿真工厂”应用场景,对厂区建筑物、生产车间、生产设备等进行三维建模,搭建可视化数字孪生工厂,实现对整个厂区的可视化监控及生产过程数字化、精细化管理。

04、价值成效

增效方面,通过实时采集设备数据,并自动上传至平台,确保系统中模型数据与运行设备的运行状态保持同步,真实反映工厂设备运行状态,实现设备实时可视化管理。安全方面,自动读取生产现场实时回传的检测数据,展示在三维场景的设备工位前,还可查询历史数据趋势展示。当设备状态超出阈值时,系统会进行报警提醒。降本方面,通过仿真计算优化工艺参数,降低物料浪费与人工依赖,提升产品质量一致性合格率,降低生产成本。

联系人:赵紫东 15339139796 zhaozidong@caict.ac.cn

AII微信公众号

AII微信公众号

AII头条号

AII头条号