基于标识解析体系及区块链的建筑供热 系统碳效管理

1.案例概述

内蒙古自治区呼和浩特市赛罕区利佰佳国际,目前企业在推进碳达峰碳中和的过程中,存在的主要问题有:一是当前企业缺乏有效的碳排放数据采集手段、评价体系和计算模型,对自身碳排放情况摸底不清,另一方面,企业碳核查基本靠人工录入,导致碳核查周期较长、核查成本较高;对政府而言,缺少精确有效对企业碳排放进行评级的手段,一定程度上制约了碳达峰碳中和进程。二是针对温室气体采集和检测设备,无法更好地做到设备运行数据采集、预测性维护、故障诊断、维修保养等环节的有效管理。

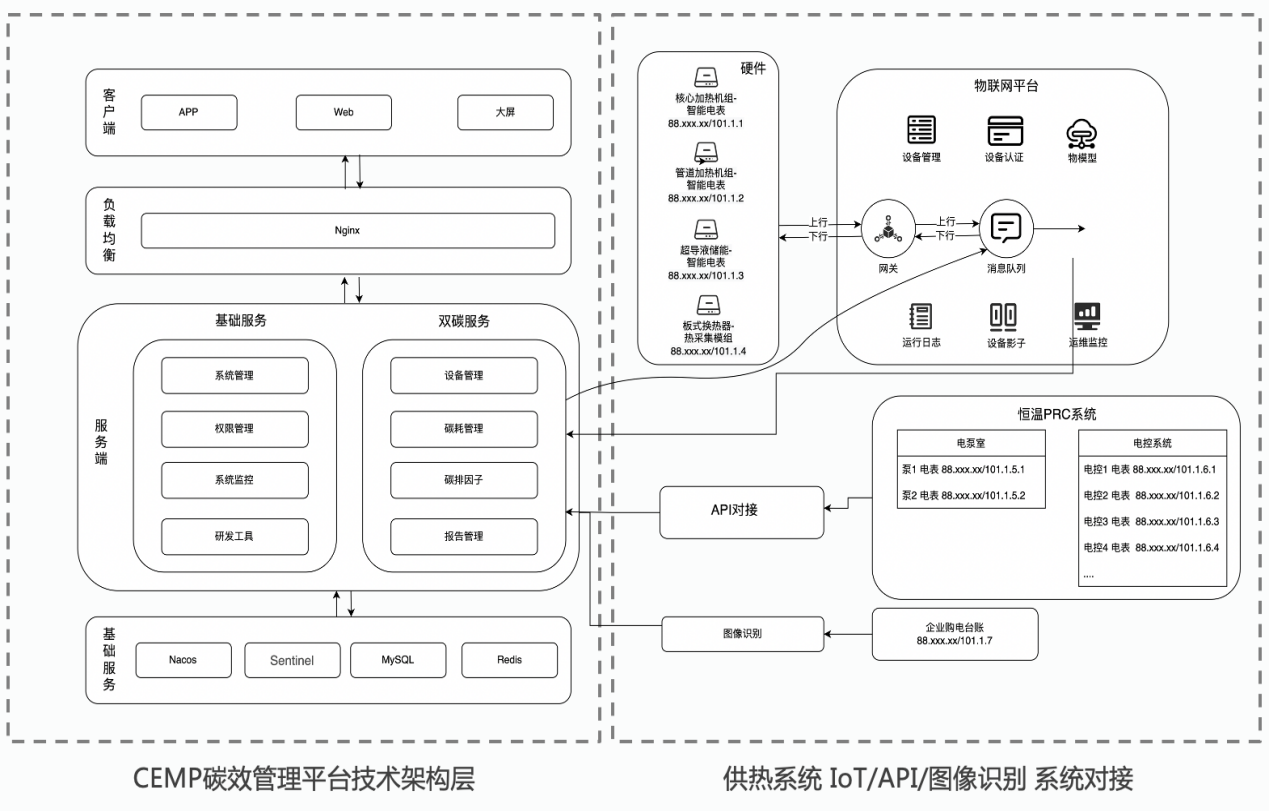

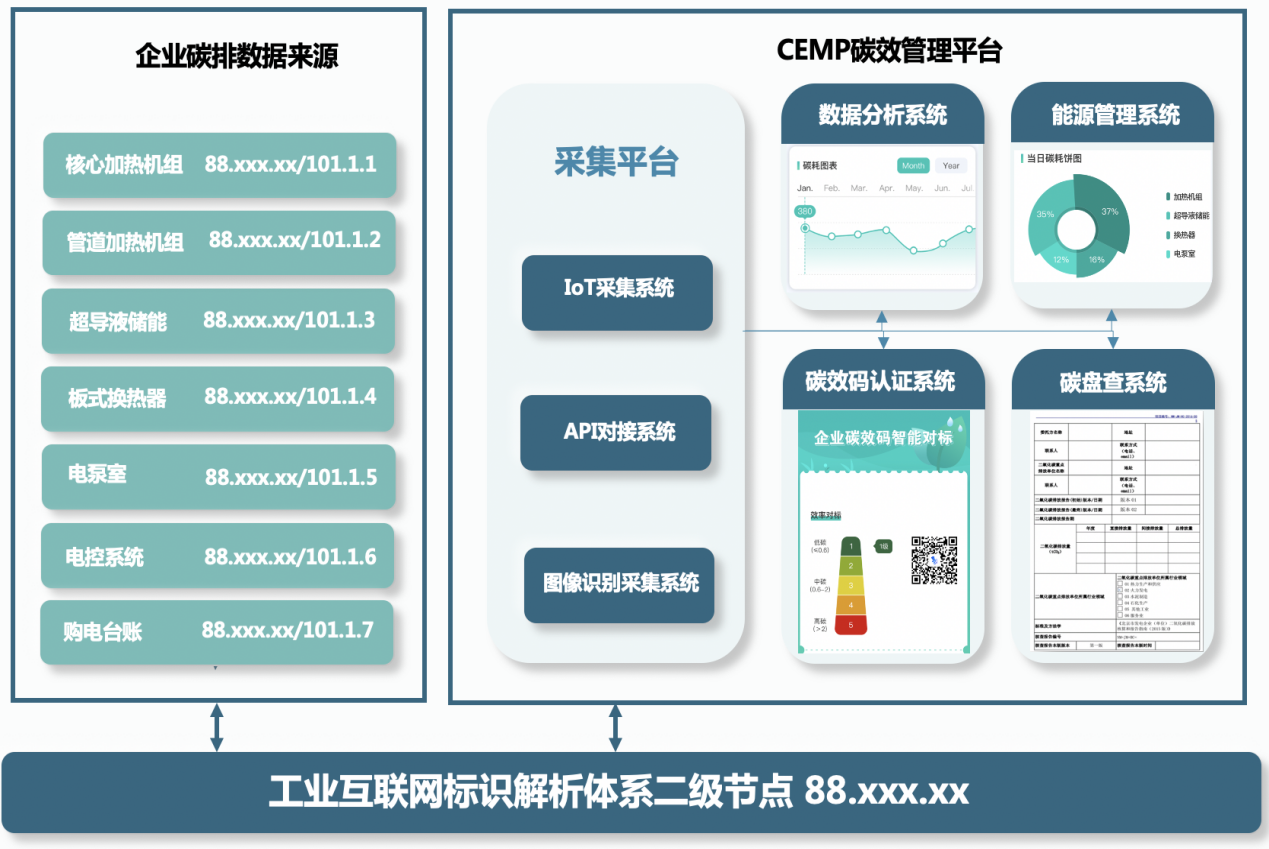

CEMP碳效管理平台致力于解决企业碳管理痛点,由采集系统、数据分析系统、碳效码认证系统和能源管理系统组成。其中,采集平台兼容国际国内主流的数据采集方式,支持碳计量和碳测量两种碳排放量采集方式,通过RPA、IoT平台、API对接、图像处理等方式支持CEMS等终端测量设备、企业ERP等系统、政府/机构数据系统导出、能源购买台账识别等能力实现不同方式的集成采集,并实时将数据存证于区块链。此外,通过区块链-物联网融合关键技术,在物理采集端嵌入区块链SDK,实现源头采集数据到区块链的接入,实现关键数据产生即上链。通过上述做法,确保数据全生命周期不被篡改。通过标识体系和大数据平台对碳排核心数据进行分析,支撑企业描绘出企业碳画像,支持按照数据来源、时间线索、厂间设备等精细维度查看实时碳排数据。通过聚合ISO14064、GHG Protocol、GB/T32151、IPCC等标准,即可通过平台的碳盘查系统为企业自动生成符合国际国内及行业标准的碳盘查报告,具备高时效((月/季/))及全自动化特点,解决企业碳盘查数据材料筹集汇编需要多人长达数月的成本问题,并保证了数据的精准性和可追溯性。

通过在工业互联网标识解析二级节点进行SaaS化部署CEMP碳效管理平台,赋能二级节点及其企业节点实现碳效管理能力的快速部署,具备实时、自动化进行碳效管理能力。平台能够解决一是设备企业与业主单位碳排数据无法跨域流通;二是碳排测算数据不精确,监测分析有效性较低,可信性也无保障;三是企业能耗成本较高等问题。基于上述问题,受楼宇业主单位及设备企业委托,通过对电能集中供热系统全环节碳排数据的可信采集及分析,打通各领域数据壁垒,实现自动化输出碳排放量盘查报告及能耗报告,与燃煤/燃气锅炉碳排放量及能耗进行对比、分析。实现日常供热系统碳排放的自动化、实时监测及定期碳盘查报告。

2.应用场景

场景:建筑碳效管理平台

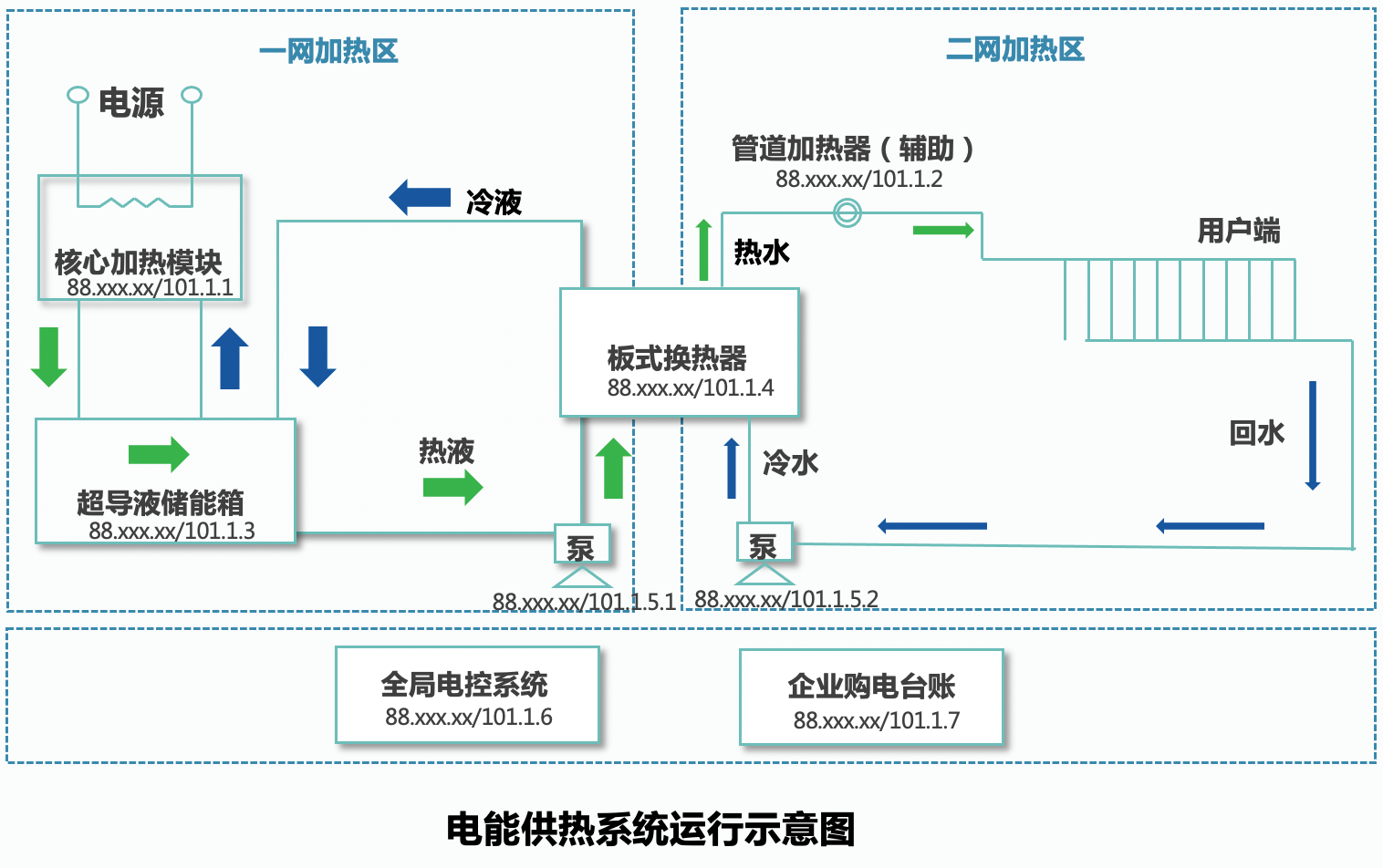

碳效管理平台应用于内蒙古环投环保技术有限公司电能供热设备项目,超10万㎡综合楼宇(商超+酒店+公寓)供暖系统使用“电能集中供热系统”替代燃煤/燃气锅炉。

项目实施总体架构的第一步是核算边界和排放源,经过供暖系统全环节巡视,确认碳排放核算边界主要为核心加热模块、管道加热模块、超导液储能箱、电泵室泵机、电控系统、板式换热器等装置的集合,不包括系统外围辅助设施。排放源为购入使用电力产生的二氧化碳排放。

数据质量控制,对于购入使用电力产生的二氧化碳排放,用购入使用电量乘以电网排放因子得出,采用公式E电=AD电× EF电 计算。式中:E电:购入使用电力产生的排放量,单位为吨一氧化((tCO2);AD电:购入使用电量,单位为兆瓦((MWh);EF电:电网排放因子,单位为吨一氧化碳/兆瓦((tCO2/MWh)。购入使用电力的活动数据按照优先获取电表记录读书,其次获取供应商提供的电费结算凭证上的数据,对照企业购电台账。

系统名称 | 数据对接方式 | 标识 |

核心加热机组 | IoT系统对接(电量计量模组) | 88.xxx.xx/101.1.1 |

管道加热机组 | IoT系统对接(电量计量模组) | 88.xxx.xx/101.1.2 |

超导液储能箱 | IoT系统对接(电量计量模组) | 88.xxx.xx/101.1.3 |

板式换热器 | IoT系统对接(温度计量模组) | 88.xxx.xx/101.1.4 |

电泵室 | API对接(恒温PRC系统) | 88.xxx.xx/101.1.5 |

电控系统 | API对接(恒温PRC系统) | 88.xxx.xx/101.1.6 |

购电台账 | 图像识别 | 88.xxx.xx/101.1.7 |

来源:北京泰尔英福科技有限公司

通过CEMP碳效管理平台与电能供热系统各环节数据采集设备对接,完成适配及平台调试,实现标识解析二级节点部署及相关管理权限设定。

对接分布在核心/管道加热机组、超导液储能箱、板式换热器、电泵室、电控系统五大系统,数据统一后实现以下4项碳排管理能力:支撑企业碳排数据实时预测、实现生产环节碳足迹分析及展示;分项监测企业能源消耗,及时发出能耗异常报警;按月/季/年维度生成企业碳盘查报告,并生成碳核查报表,支撑企业完成碳核查申报内容;基于碳盘查结果及能耗数据生成符合行标要求的碳效码评级,支撑企业碳效码认证。

由企业一线员工与碳效管理平台大数据专家组成,制定覆盖数据采集、传输、标识体系对接、存储等策略及操作规范,确保数据异常及时报警和事后追溯的可靠性,并定期针对数据有效性进行抽样。数据操作记录保存5年以上。

实施过程的顺序应进行逐层的分解,按工作结构初步分解的结果,根据系统总工期的要求和实际施工经验,合理安排施工人力,做好整体计划由总控计划编制相应施工计划。根据总控计划制订阶段计划和月计划,由阶段和月计划制订周计划,层层落实总控计划。

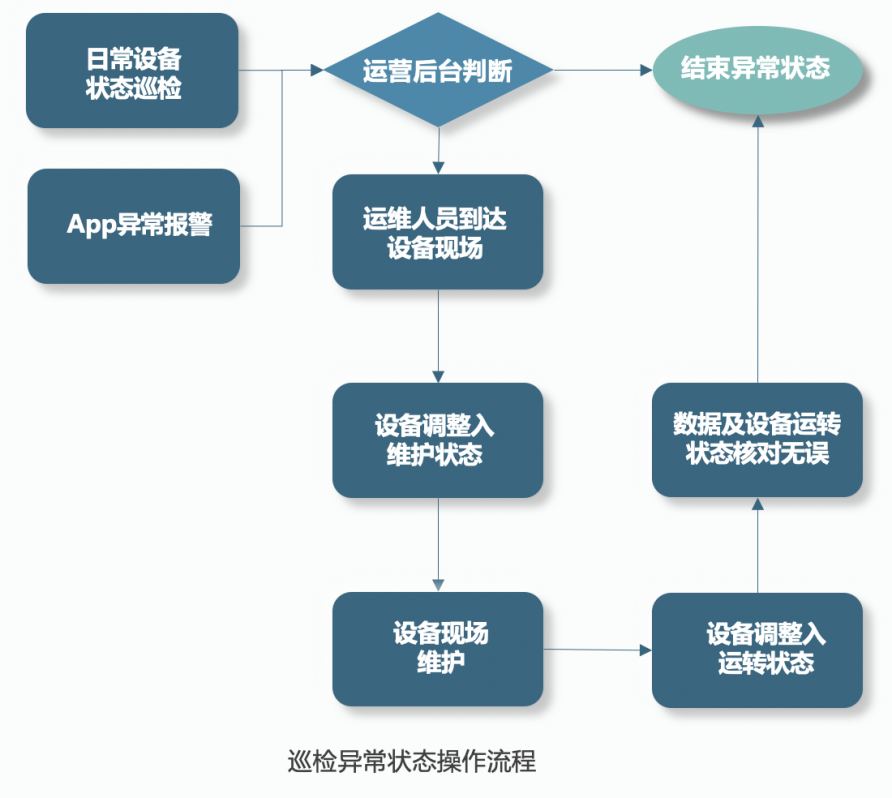

为了及时解决各类突发问题造成的设备告警,保证监测设备稳定运行,根据后台信息实时查看设备状况,实施单位进行定期或临时的设备运维。依照设备检定流程,实施单位定期对设备状态进行巡检,发现设备状态异常后,按照如下流程处理:

3.案例总结

数据综合利用及能耗管理上取得显著成效。一是打破数据孤岛,实现信息互通。基于工业互联网标识解析体系和区块链技术,实现设备企业与业主单位电表数据、购电台账等碳排及能耗数据跨域流通,打破数据烟囱,构建标的供热系统完整统一的碳排/能耗数据监测分析界面。二是碳排测算更精确更可信,数据说服力更强。实现业主单位供热系统完成技改前后能耗及碳排量测算,10万㎡供暖面积相对燃煤锅炉、燃气锅炉碳排放量分别减少9066tCO2、5177tCO2,为企业及业主单位决策提供直接有力依据。三是实现设备企业能耗测量。供暖电耗较住建部住宅点蓄热功能暖标准50W/㎡降低50%以上。四是降低企业能耗成本。支撑设备企业实现单位面积供热成本核算,明确该项目技改后燃煤、燃气方式成本分别是技改前的71%、24.4%,支撑设备企业输出技改效能及成本调查报告。

关键技术创新破除数据跨系统跨平台共享障碍。一是通过标识解析体系和区块链实现了建筑供热领域设备企业与业主单位的数据流通,为双方形成更为透明的碳排数据全景图。二是通过跨系统的实时可信的数据采集,形成行业碳因子库,实现供热系统碳排及能耗预估,助力业主单位灵活设计用能购电计划。三是依托CEMP碳效管理平台灵活的权限管理及AI排障,实现设备企业向业主单位快速共享关键数据,协助业主单位可通过PC客户端或移动App,便捷处置设备异常报警及故障定位。CEMP碳效管理平台曾入围首届中国工业互联网标识创新应用大赛70强,并荣获首届中国工业互联网标识创新应用大赛区域决赛(北部赛区)三等奖。

AII微信公众号

AII微信公众号

AII头条号

AII头条号