5G助力新日电动车双碳制造

案例概述

江苏省在《关于推动高质量发展做好碳达峰碳中和工作的实施意见》提出:把节约能源资源放在首位,实行全面节约战略,倡导推广绿色低碳的生产生活方式,大幅提高投入产出效率,持续降低单位产出能源资源消耗和碳排放,从源头和入口形成有效的碳排放控制阀门。以此项意见为契机,结合中国制造2025战略导向,无锡市锡山区电动车产业集群先后开展双碳节能平台试点建设,建灯塔、树标杆、衍产业,带动全国电动车产业全面向绿色环保、低碳节能、高效生产转型。

新日无锡公司的产线为传统劳动密集型装配产线,经过前期全方位的诊断,企业的生产用能过程主要存在以下痛点:1、产能不清晰:所有产线产能均依赖手工看上报,上报产量与实际产能不匹配,产线未安装能耗监测设备,管理层的每日报表依赖人工统计,单批次、单台产品能耗情况不明;2、效率不直观:核心生产设备焊接机器人未联网,无法统计运行效率、稼动率(OEE)、用能情况,设备保养、维护、节能降耗缺乏数据支撑;3、能耗不透明:全厂只有工厂级的能耗监测设备,车间级、产线级、设备级的能耗不透明,设备用能、产线用能缺乏统计手段,节能增效有空间; 4、系统不畅通:企业目前已有SAP、SRM、MES、OA、数据中台等多个信息化系统,各系统之间存在信息孤岛,没有及时建立数据战情室,系统数据只堆积不清洗,不能充分发挥信息化系统的效用;5、优化无依据:当前企业产品的优化更新及迭代,均深度依赖于市场的销量反馈,对于产品在研发过程中通过大数据分析进行过程把控及反向优化的解决方案严重缺失,尤其在供应链侧和售后端,优化策略缺乏滞后性,产品质量的过程优化迫切需要数据支撑。

从上面描述的局限性可以看到,目前5个痛点问题已经影响到新日的良性发展,以解决上述问题为契机,本案例建设新日X Cloud工业互联全连接平台,以“一中心(可视化数据监控管理中心)”+“四应用(5G+全参数产线、5G+焊接机器人、5G+能源管理、5G+数字孪生)”为核心的新日X Cloud工业互联全连接平台,整合已有的信息化系统,打通信息壁垒,完成新日电动车智能制造战略转型,提升公司柔性化、自动化、智能化水平,打造“百年新日”新品牌。

应用场景

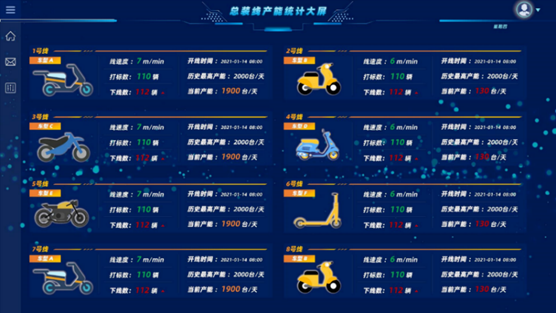

场景1:5G+全参数产线

来源:中国电信股份有限公司无锡分公司

应用场景介绍:对电动车总装车间的产线进行全参数监测,监测参数包括产能、能耗、合格率、计划完成率、生产节拍等关键参数;通过对产线控制系统采用5G网关接入,实现产线的装配节拍等参数采集;在下线处安装激光对射装置,实时采集下线成品数量,并与车架打标机的实时打标数量进行对比;通过安装电表,实现产线、设备的能耗实时监测,实现整条产线的产能、能耗、合格率、计划完成率、生产节拍等关键参数的实时监测。

应用场景的普适性:该应用适用于汽车、白色家电、电动车等多个行业,就新日而言,单个应用帮助企业节约产线电费10%、产线设备故障率下降90%,数据实时性提升85%,管理成本降低20%,每年节省费用35万元。

应用场景解决的主要问题:解决行业内外装配线上产能不清晰、参数不透明、单品装配能耗不明等痛点,为企业管理优化、产线节拍调整提供数据支撑。

场景2:5G+焊接机器人

应用场景介绍:对焊接车间的60台焊接机器人进行联网采集,包括38台埃斯顿的焊接机器人和22台松下的焊接机器人,通过5G网关进行数据采集,根据设备通讯接口类型选择采集的参数,采集参数包括设备状态、报警、稼动率(OEE)、焊接数量、能耗等,实现整个焊接车间的设备效率、用电器、用气量、焊接完成数、计划完成率等关键参数的实时监测。

应用场景的普适性:该应用适用于汽车、机加、电动车、汽车零部件等多个行业,就新日而言,单个应用帮助企业节约焊接车间电费15%、设备故障率下降90%,数据实时性提升85%,管理成本降低25%、生产效率提升20%,每年节省费用80万元。

应用场景解决的主要问题:解决行业内外焊接机器人不联网导致的生产效率不清晰、报警滞后、设备故障处理不及时、单品焊接能耗不明等痛点。

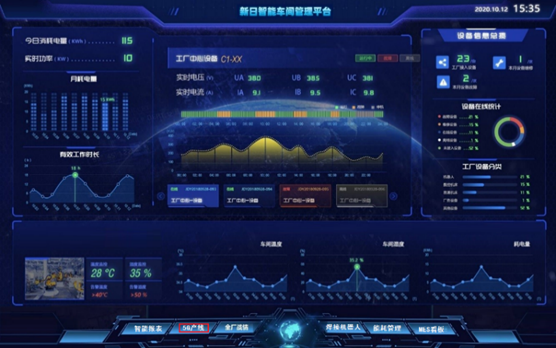

场景3:5G+能源管理

应用场景介绍:对全厂用能进行管理,用能参数包括水、电、气等参数,监测范围包括配电房、焊接车间设备、装配车间设备等,实现设备级的能源管理监测。

应用场景的普适性:该应用适用于冶金、化工、机械、电子等大部分行业,就新日而言,单个应用帮助企业节约电费10%、水费15%、用气量下降18%,年均用能成本降低128万/年。

应用场景解决的主要问题:解决行业内外企业用能不清晰、能耗高等痛点,为企业的节能减排、绿色用能、双碳达标提供数据支撑。

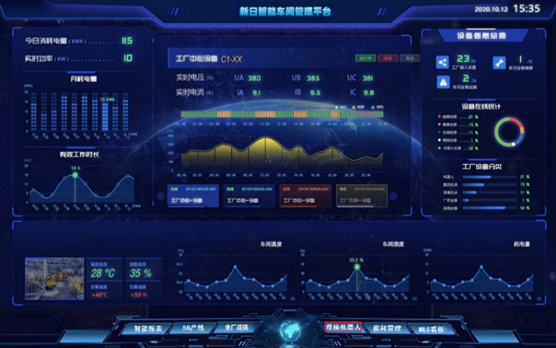

场景4:5G+数字孪生

应用场景介绍:建设全厂数据驾驶舱,通过3D+数字孪生,实现MES、ERP、SCADA等信息化系统全景化展示,并实现全厂设备、机械臂、焊接机器人、厂区动作节拍同步。

应用场景的普适性:该应用适用于汽车、机械等行业,就新日而言,单个应用将过去的报表统计时间有3小时降低至3分钟,大幅降低统计人员工作量,综合管理成本下降20万/年。

应用场景解决的主要问题:解决企业缺乏数据驾驶舱的问题,将过去需要人工统计日报表、月报表等问题当前由系统直接生成,实现全国战情一张图;通过3D+数字孪生实现样品车辆的虚拟化生产,提前优化,不断迭代,产品的试制研发周期由过去的6个月缩短至2个月,大幅提高新品竞争力。

案例总结

全产线监测为能耗管理提供基础支撑。5G+全参数产线对电动车总装车间产线进行全参数监测,提供包括产能、能耗、合格率、计划完成率、生产节拍等关键参数,解决行业内外装配线上产能不清晰、参数不透明等痛点,为企业管理优化、产线节拍调整等提供数据支撑。项目实施后,数据实时性大幅提升,产线设备故障率下降90%,管理成本降低20%,每年节省费用35万元。

5G+数字孪生大幅提升管理与创新效率。全厂数据驾驶舱通过3D+数字孪生,全景化展示MES、ERP、SCADA等信息化系统,实现全厂设备、机械臂、焊接机器人、厂区动作节拍同步。用数字孪生代替过去的PLM产品全寿命管理模式,实现样品车辆的虚拟化生产,提前优化,不断迭代,降低研发成本,提高研发效率,产品的试制研发周期由过去的6个月缩短至2个月。

灯塔示范赋能区域高质量发展。新日企业的灯塔示范效应,将带动无锡锡山电动车产业园190家车企、450家配套企业、3000条产线E2E全生命周期管理、锡山区500条产线5G智能制造升级,沉淀全产业链数据,感知行业态势、提供决策依据,赋能千亿级产业,助力高质量发展。

AII微信公众号

AII微信公众号

AII头条号

AII头条号