基于陶瓷辊道的光伏电池烧结节能降碳

1.案例概述

发展可再生能源是推动能源生产和消费变革、加快能源转型升级、应对气候变化、尽早实现3060碳达峰碳中和目标的重要途径。2022年3月22日,国家发展改革委、国家能源局印发《“十四五”现代能源体系规划》提出,展望2035年,绿色生产和消费模式广泛形成,可再生能源发电成为主体电源。

发展光伏是推动可再生能源规模发展的重要路径。浙江省《可再生能源发展“十四五”规划》指出,截至2020年底,全省可再生能源装机容量达到3114万千瓦,其中光伏1517万千瓦,占比接近50%。同时,光伏行业日益成熟,根据全球光伏《2022年光伏产业链超全解析》显示,2022年光伏全球装机量将超过225GW,同比增长近40%。

太阳能光伏电池是光伏发电的关键,但当前,业界以传统金属网带烧结炉为主,面临能耗高、污染大等问题,无法完全满足国家对绿色能源绿色发展的相关要求。

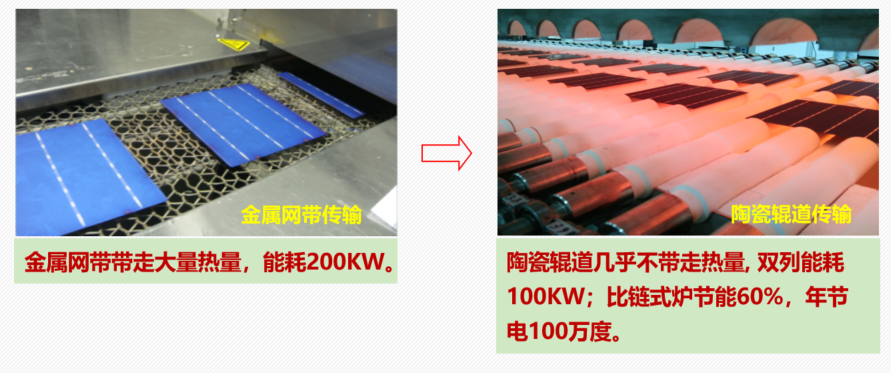

基于陶瓷辊道的超低能耗太阳能光伏电池烧结炉,通过材料创新与工艺创新,使用陶瓷辊道代替金属网带,将太阳能光伏电池烧结环节能耗从200kW降低至90kW,节能达到50%至60%,单台炉每年节约电能100万千瓦时。当前解决方案已在南昌大学等院校及研究机构,顺风光电、天合、隆基、晶澳、晶科、阳光中科、腾晖等上市公司中使用。

2.应用场景

场景1:光伏电池片生产环节节能降碳

基于陶瓷辊道的光伏电池烧结解决方案重点面向两大主体,一是面向太阳能光伏领域院校及研究机构,支撑面向光伏产业的节能降碳研究。二是赋能太阳能光伏电池生产企业,直接实现光伏电池生产环节的节能降碳。

材料创新与工艺创新,实现节能减碳。使用陶瓷辊道,代替原有金属网带,实现绿色节能科技创新。采用高纯陶瓷辊道代替金属网带传输电池片,因为进出炉子的只有质量很轻的电池片,带走的热量极少,因此比链式炉节能可达50%,单台炉每年可节电100万度。

来源:山东金晟光伏设备有限公司

解决滑动摩擦带来的技术难点。金属网带电池片是静态传输,与网带没有相对移动,电池片即使歪斜也不影响传输,无电池片碎片卡片等问题。陶瓷辊道电池片高速向前移动,电池片歪斜会影响电池片传输,甚至会造成卡片。

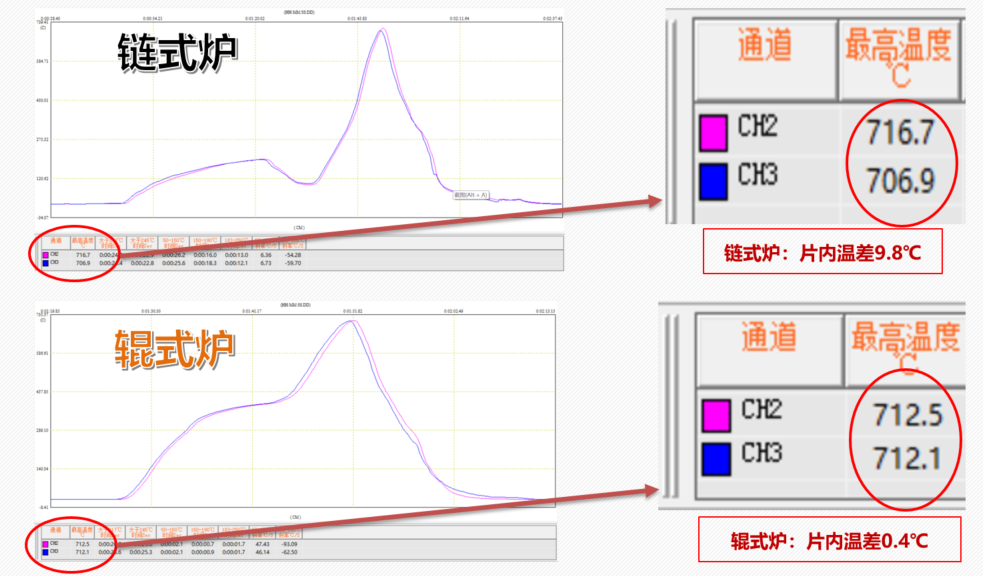

此外数字化信息化技术的应用,使传输精度大幅提高,并实现精准掌控。一方面,实现实时各产线运行状况监控。另一方面,通过自动化调节,使电池片整个烧制过程温差控制在0.4℃,确保太阳能电池成品没有EL云片和黑斑,电池的不良比率几乎为0(金属网带链式烧结炉片内温差为9.8℃,EL云片和黑斑不良率约3%)。

解决问题与实施成效:一是节能。基于陶瓷辊道的太阳能光伏电池烧结炉能耗低,运行功率仅90kW,与链式烧结炉相比,节能约50%-60%,每年单台设备节能达100万千瓦时,减碳量达997吨。二是增效。基于精准控制,陶瓷辊道太阳能光伏电池烧结炉可采用双轨烧制,产能达到8500至9000片每小时,相比链式炉增加10%-30%。三是提质。基于数字化信息化技术的应用,电池片烧制温差从9.8度大幅减小至0.4度,电池片坏品率由3%降低至接近0%。四是可调。由于陶瓷辊道具备高度灵活性,瓷环长短、大小、间距均可灵活适配,已与国际超大产能丝印机配套成功,并支持TOPCon等新兴光伏技术装备升级。

3.案例总结

陶瓷辊道炉的推广对“光伏平价上网”具有重要意义。通过材料创新与工艺创新,使用陶瓷辊道代替金属网带,基于陶瓷辊道的太阳能光伏电池烧结炉,将太阳能光伏电池烧结环节能耗从200kW降低至90kW,节能达到50%至60%。以河北工业用电0.667元每度为例,截至2021年11月,陶瓷辊道炉共节约电能超过1900万千瓦时,节约电费高达1200万元。

陶瓷辊道技术能有效降低光伏产业碳排放水平。全国22省在“十四五”能源相关规划中明确提出,光伏设备新增总产能将超过400GW。若新增烧结设备70%采用陶瓷辊道替代金属网带,将每年节能2.8亿千瓦时,减碳超过27万吨。若新增设备全部采用陶瓷辊道替代金属网带,将每年节能达4亿千瓦时,减碳超过39万吨。推广陶瓷辊道炉,对减少太阳能光伏电池碳足迹,乃至更广范围的太阳能整体产业低碳化绿色化发展具有深远意义。截至2021年11月,采用陶瓷辊道炉技术的企业,当年已节约电能超过1900万千瓦时,初步估算减碳量达到1.894万吨。

陶瓷辊道技术有利于解决光伏设备平滑替代技术难题。烧结炉是太阳能光伏电池制造过程中一个环节,由于当前业界各环节设备间缺乏统一标准,金属网带烧结炉面临适配难产等问题,导致光伏效能升级需大面积更替设备,造成资源浪费。陶瓷辊道炉的推广,对产业生态平滑升级具有积极意义。陶瓷辊道技术先后获得SNEC2021“十大亮点”评选“兆瓦级翡翠奖”、山东省第三届智能制造创新创业大赛二等奖、山东省第三届创业大赛优胜奖等荣誉,围绕陶瓷辊道技术已形成专利37项。

AII微信公众号

AII微信公众号

AII头条号

AII头条号