海螺集团智慧水泥综合体

案例概述

水泥行业的发展目前正处于新旧动能更迭的关键阶段,自动化、信息化和智能化水平参差不齐,亟需采用信息化和智能化技术,推动生产、管理和营销模式从局部、粗放向全流程、精细化和绿色低碳发展方向变革,解决资源、能源与环境的约束问题,提高生产制造水平和效能,实现水泥行业高质量发展。

中国电信围绕“端+网+云+用”为核心体系,融入5G、AI、云、MEC等ICT技术,以“三化(自动化、信息化、数字化)深度融合、生产与经营全面协同”为主线,打造创新标杆工厂智能化场景,实现“三个统一、两个升级、一个融合”“321”建设目标。该项目涉及矿山开采、生料制备、熟料煅烧、水泥磨粉、包装发运各环节,将生产大脑与经营大脑的融合,以经营指标分析为目标,通过向业务项的分解,指导多业务协同,实现精准生产、提质增效、降耗减排等目标。

应用场景

场景1:水泥烧成及生料粉磨能耗优化

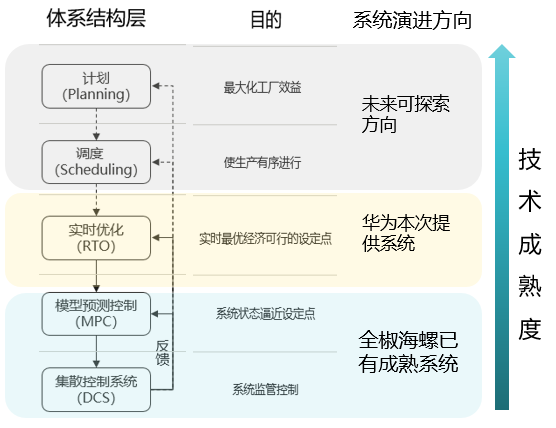

基于5G+工业互联网思路和降低碳排放的需求,进一步改善现有系统的自动程度与能耗优化能力,在现有MPC系统之上建设水泥烧成及原料粉磨能耗优化系统(RTO)。该系统是一个基于原水泥窑、磨MPC系统之上的工艺参数优化系统(如下图所示),是对现有成熟MPC系统的进一步优化,最终实现对窑、磨系统的稳定且低耗的自动驾驶,能够有效降低CO2排放,提升生产效率。

该系统的技术方案广泛采用了将机理知识与数据融合策略,增加了方案的可解释性,具体在数据预处理(例如:时滞对齐,滤波参数选取等)、工况判断(例如:启停磨、窑尾堆料等)、模型构建(例如:历史系统状态、未来CV设定值和标签的构造方式),优化推荐值合理性判断(例如:CV内在制约关系的梳理)等方面;同时该方案考虑了针对设备长期工况渐变情况下能够同步进行模型演进适配的终身学习策略,形成与MPC融合的控制优化一体化融合技术体系。能够通过预测生产系统运行工况,以生产稳定与经济性能最优为目标计算底层控制回路设定值,通过不断积累数据、挖掘工艺知识,具备不断提升优化空间的自学习能力。

来源:中国电信股份有限公司安徽分公司

场景2:环保监测平台

宣城水泥工厂排污口或噪声声源处放置传感器和采集终端,分别采集大气污染物(颗粒物、二氧化硫、氮氧化物、脱硫脱硝等环保数据)、水污染物、固体废物和噪声4种类型的排放量,接着通过不同的协议进一步将采集到的数据进行封装并汇总到智能传感网关,智能传感网关对不同的协议数据进行调度处理,通过 SSL(Secure Sockets Layer 安全套接层) 协议分别对其数据进行加密并最终传输、存储到IoT数据管理平台和数据中台,并配置环保指标异常排放预警规则、报警方式、提醒和通知方式功能。

场景3:能源管理平台

能源管理平台可对各类用能设备中的各个主要回路的电压、电流、功率、功率因数、电能质量等各类电气运行参数(水和天然气的流量和实时流量)做实时在线监测,支持通过浏览器在线设计接线图等各类监控画面,画面定期刷新。针对生料磨电耗、煤磨电耗、窑电耗、水泥磨电耗等进行能效分析。从生产、质量、能耗、停机时长等多个方面的绩效指标来综合分析生料磨、煤磨、窑和水泥磨的运行及电耗情况,并通过预先设置好的绩效指标上下限进行变色警示。通过与现有系统的融合与对接实现数据共享,能够按照不同时间区间,从集团、分厂、产线、工序、设备、产品等多维度进行水、电、煤等能源成本的对比环比分析及价格变化曲线分析,提高企业能源的自动化和精细化管理水平,对企业的生产起促进作用,使水泥的生产数量与质量更有保证。

场景4:无人机AI爆破巡检+地形采集

海螺首创矿区无人机爆破巡检和地貌更新分析应用,首次在地表矿爆破中进行了应用,此项创新不仅可以应用于水泥非金属地上矿场中,也可以应用到所有地上矿爆破场景中。

无人机通过5G 将监控到的矿场高清视频传送到天翼云上AI平台进行分析,当分析到爆破范围内有人或者设备,AI系统将通过一体化AI平台进行报警,爆破完成后,无人机采集地形变化,更新3D模型,指导后续爆破和开采。

在这个应用中,通过5G超级上行技术保证了在多变的地形中5G的覆盖与带宽,将原来AI识别500米范围扩大到了2公里, 通过无死角的大范围监控,减少爆破警戒人员,避免人员安全事故发生,提升爆破后地形数据采集效率,实现了未来无人矿山一体化管理的关键一步跃迁。

场景5:5G+AI+云+高清视频实现多业务场景智能制造

利用5G的大带宽、高可靠性特点,对水泥制造和园区安全,生产过程中需要人力监控的点进行了判断,通过AI开发出专门算法,在堆料口堵塞,传动带崩裂检测,冒灰污染检测,翻斗阀检测等方式进行了机器视觉应用开发,同时针对园区人员不安全行为,也都增加了AI 安全检测,当报警达到阈值,或AI识别出人员不安全行为,会实时告警。

开发了AI智能预警监控平台,将矿山类,智能制造类,园区监控类AI进行了统一,使巡检和监控效率提升了3~4倍,同时95%的概率避免人为和机械事故造成的事故损失。

场景6:5G+智慧装船

安徽海螺集团有限责任公司与中国电信合作,开展了“5G+AI+智慧装船”项目建设,实现了精准动态作业场景的应用。通过搭建多视角相机,确定不同相机间同一物体的对应关系,根据三角测量原理,实时监测水泥船位置以及装船机溜筒位置和姿态,包括船舷位置、溜筒距船舷偏移比例、物料偏移度等。对数据进行AI分析,并通过5G网络将结果与预警信息传送到指挥调度中心,基于中心控制算法.发送指令到装船机可编程逻辑控制器(PLC),实时控制装船机作业,避免因位置不当引起碰壁、冒灰和其他视野受限情况,实现对装船作业的全流程监控。项目实施后,生产效率提升70%,人员安全事故数降低到0。

案例总结

通过工业互联网平台,推动企业数字化绿色化协同发展。本项目通过物联网平台采集终端数据,将数据汇集到专属云平台进行分析,构建生产、安全、环保、财务、销售、供应链、人力资源、综合管理八大模块,对生产中的各个环节进行指导,实现促进精准生产、提质增效、降耗减排等目标。

改变传统人工管理方式,企业能耗显著下降。平台建设改变原有人管的管理模式,更多环节实现量化,原有矿石成分从看不见摸不着到矿体模型化、可视化,质量从人工化验到在线自动检测,能源消耗显著下降,自项目建成以来,原料磨工序电耗下降1.91%,吨熟料标准煤耗下降1.28%,资源利用率提升了4%,减少废排34万吨/年,堆平均CaO合格率提升9.08%,碳排放量下降75万吨。

AII微信公众号

AII微信公众号

AII头条号

AII头条号