工业锅炉智能控制混合云

案例概述

工业锅炉,在我国国民生产生活中发挥着重要作用。随着经济的快速发展,我国正面临着亟须解决的能源稀缺问题和环境污染问题。作为重点能耗设备,工业锅炉能耗高、效率低的不足日益凸显;而节能减排,正是现阶段我国工业锅炉使用过程中,面临的重要挑战。

目前工业锅炉的污染排放量在全国居于首位,空气受其影响被污染的程度十分严重,为了构建绿色生态文明社会,工业锅炉的节能减排工作迫在眉睫。

工业设备上云是工业互联网平台建设和应用的重点、难点,也是切入点,意义十分重大。2018年7月工信部发布的《工业互联网平台建设及推广指南》,提出要“实施工业设备上云‘领跑者’计划”,并明确了四类十大重点工业设备,即以炼铁高炉、工业锅炉、石化设备为代表的高能耗设备,以柴油发动机、大中型电机、大型空压机为代表的高通用设备,以工程机械、数控机床为代表的高价值设备和以风电、光伏为表的新能源设备。

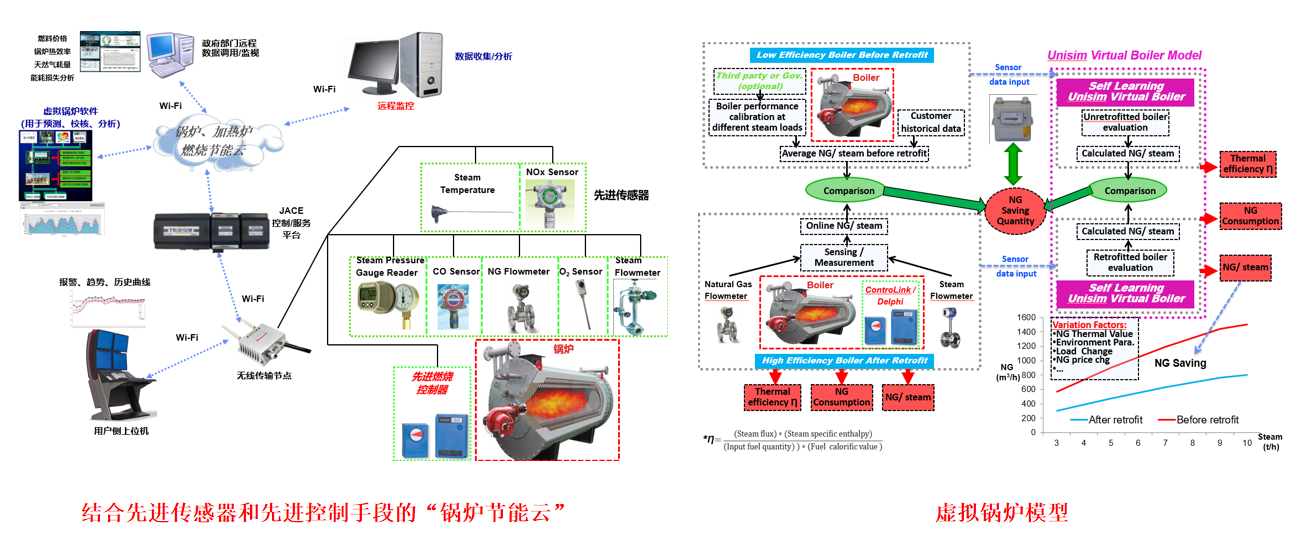

工业锅炉面临着能效管理粗放、燃烧状态不透明、安全隐患高和水质波动大等痛点问题。以和利时、解决方案企业积极探索基于工业互联网平台推动工业锅炉上云,并开展锅炉能效管理、锅炉燃烧管控、锅炉健康管理和水处理优化等新型应用服务,全面优化工业锅炉运行方式,提升工业锅炉运行效率。

2020年5月,国家市场监督管理总局(国家标准化管理委员会)发布《工业锅炉能效限定值及能效等级》(GB24500-2020),并将于2021年6月1日起正式实施,这将加速推动工业锅炉上云改造的步伐。预计到2025年,上云工业锅炉将有望超过50%,工业锅炉上云改造的市场空间将持续扩大。

我国是全球工业锅炉生产应用数量最大、应用范围最广泛的国家,规模以上锅炉生产企业有千余家,2021年1-2月全国工业锅炉产量为54884.4蒸发量吨,同比增长59%。

我国工业锅炉容量小、数量大、布点散、能耗高,各生产厂家、检验机构和监管部门对自己的锅炉设备无法做到集中管理和控制,使得设备使用运行状态不明,产品维护成本高,发生故障定位维修时间长,产品升级换代缓慢。推动工业锅炉设备上云,可实时采集设备工况数据,结合大数据、人工智能等新兴技术,开展锅炉能效管理、锅炉燃烧管控、锅炉健康管理等智能服务,实现设备集中管理控制,改善能耗水平和绿色生产水平,因而工业锅炉上云的市场推广空间巨大。

本案例中,基于团队负责人和团队成员以往在锅炉热能行业丰富的研究、开发和工程经验,通过数值模拟技术和有关定制化软件的开发,可以深入并可视化地再造出锅炉/炉窑内部的物理场和化学场,从而为设备的改造提供科学依据。并且,通过上述分析,也能对锅炉/炉窑的运行提供更科学的建议,从而降低运行能耗。

基于本项目团队成员丰富的统计学和数据挖掘、机器学习的能力,针对锅炉/炉窑系统的历史数据库进行分析建模,从而为工业用户的大型装备提供诊断能力和预警提示。更重要的是,基于数据统计分析的软件开发,可为工业用户的过程装备节能提供直接的指导(如更改设定点、优化控制参数等),从而优化操作,降低能耗。

本案例的创新点在于“数值模拟+数据挖掘”双轮驱动。首先,是锅炉数值模拟程序的开发,对锅炉系统进行数值模拟。团队熟悉锅炉等炉窑装备从设计到运行的全过程,因此可以将其数值仿真做得相当逼真。其次,是炉内化学反应过程模型的开发,炉内的数值仿真一直是业内的难点,本案例针对炉窑的设计和运行特点,专门开发相关的用户自定义程序模块,获得接近现场实测结果的高逼真模拟结果。第三,是炉窑系统关键参数的预估模型开,通过历史数据分析建模,对锅炉负荷、烟气温度等关键参数进行模型预估,给现场调节手段(燃料、水位等)以相应的预测值作为提前量,为炉窑系统的顺行和节能提供重要的手段。最后,是多变量优化节能模块的开发,基于最优化算法,在一定的上下限范围内进行参数寻优计算,最终获得适应各种复杂约束条件下的一整套最优化的参数控制策略。该优化模块的开发将为锅炉的节能提供强大的控制手段。

应用场景

场景1:解决工业锅炉能效管理粗放问题

工业锅炉是工业生产中必不可少的热力能转换设备,也是典型的高耗能设备。我国工业锅炉的效率低下,实际运行热效率往往低于理想热效率,比国外先进水平低15%-20%,造成每年多消耗的煤炭约为两亿吨。

我国燃煤锅炉占全国工业锅炉总量的85%左右,燃煤锅炉污染物排放是重要污染源,年排放烟尘、二氧化硫、氮氧化物分别占全国排放总量的33%、27%、9%。如,10t/h以下燃煤工业锅炉大多没有配置有效除尘装置,基本没有脱硫脱硝设施,排放超标严重,偷排现象突出。构建了工业锅炉六大系统在线监控管理系统。

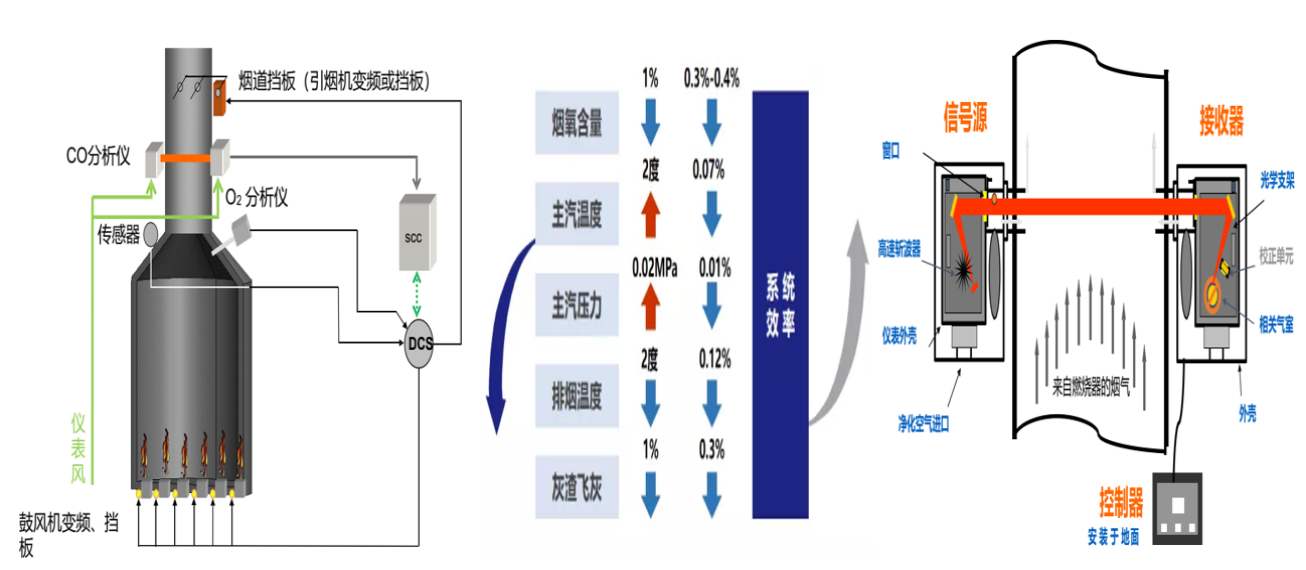

场景2:解决工业锅炉燃烧状态不透明

煤粉燃烧过程工艺复杂,控制参量多,自动化控制技术复杂,实际操作以人工操作为主,大多数煤粉工业锅炉尚未实现煤粉储供、煤粉仓安全保护、炉膛安全检测、负荷调节、在线吹灰控制的有机集成以及全自动运行。监控系统功能基本上处于本地集中运行监控,运行监控和生产管理之间及时通信网络尚未连通,生产管理系统无法及时了解热源厂实际生产情况。构建工业锅炉先进燃烧控制系统。

来源:上海灏领科技集团有限公司

场景3:解决工业锅炉安全隐患高问题

工业锅炉是一种特种专业化设施设备,但是因为专业技术人员匮乏,缺乏对其性能与参数的专业性诊断,局部问题的存在很容易引发重大安全隐患。企业大多按照时间制定工业锅炉检修计划,而非按照工业锅炉的运行状态制定锅炉检修计划,这就直接加大了工业锅炉出现故障的概率,大大降低了可用性。构建了工业锅炉全面优化控制系统。

案例应用中价值效益体现在能源管理系统实施完成后,全面提升企业对产线的管控水平,实现能耗的精细化管理,节约成本,提高企业生产效益。主要包括以下方面:

第一,节约经济成本,提高生产效益。由人工报表统计转变为平台全自动统计数据,极大提升了工作人员的工作效率,节约每年纸张费用。能源管理系统通过能耗可视化管理、能耗动态化监测从不同角度对能耗数据进行分析,及时发现能耗异常,根除能耗漏洞,减少能耗损失、降低运营成本,提高效益,实现可持续发展。

第二,实时监控运行数据,降低故障率。对工厂内关键的生产要素进行实时采集,全局收集设备触觉数据。多角度、多方式展示设备的工作状况和使用情况,提前对设备状态进行预判分析,对异常行为进行提前预警,减少设备故障率60%。

第三,打通系统间数据孤岛,提高管理效率。能源管理系统是一个综合信息化管理平台,将所有分散的能源子系统进行统一的数据采集、存储。通过集中监视页面、集中报警中心等实现能源管控的集中化管理,通过比对生产车间、用能设备的能源投入产出比,挖掘各用能子系统的效能指标,持续不断地为管理人员提供合理的运行调节建议。

案例总结

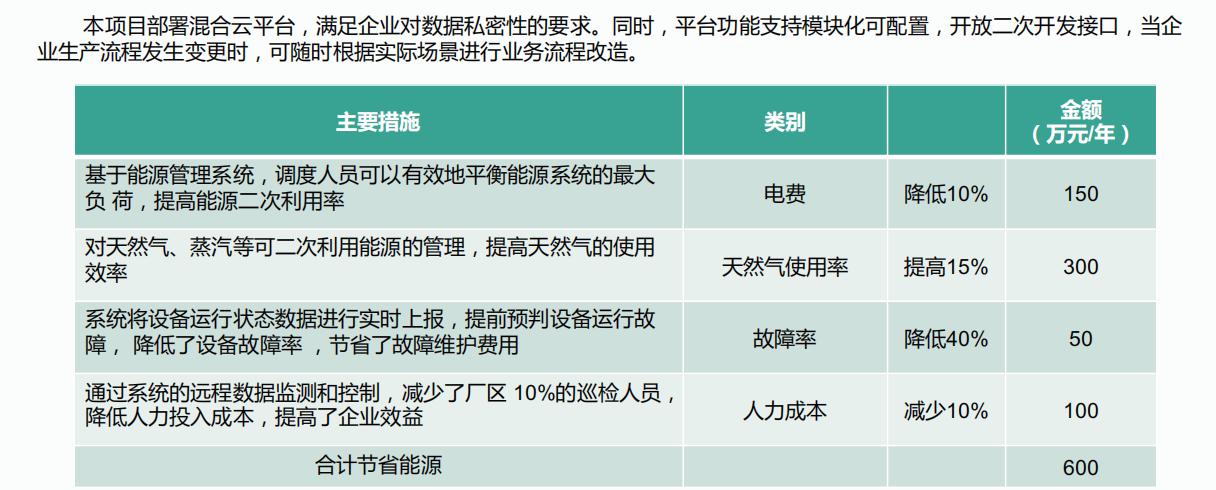

平台部署灵活并支持敏捷开发。本项目可部署在私有云或混合云平台,满足企业对数据私密性的要求。同时,平台功能支持模块化可配置,开放二次开发接口,当企业生产流程发生变更时,可随时根据实际场景进行业务流程改造。

降本增效综合实施效益显著。一是节省能源成本。基于能源管理系统,调度人员可以有效地平衡能源系统的最大负荷,一年电费支出降低10%。二是提高能源二次利用率。对天然气、蒸汽等可二次利用能源的管理,提高天然气的使用效率15%。三是降低设备故障率。系统将设备运行状态数据进行实时上报,提前预判设备运行故障,降低设备故障率40%。四是减少人力投入,通过系统的远程数据监测和控制,可减少厂区10%的巡检人员。

AII微信公众号

AII微信公众号

AII头条号

AII头条号