利用数字技术赋能垃圾处置厂降碳

“十三五”期间,全国新建垃圾无害化处理设施500多座,城镇生活垃圾设施处理能力超过127万吨/日,生活垃圾无害化处理率达到99.2%。根据“十四五”规划,到2025年底,全国城市生活垃圾资源化利用率达到60%左右,同时要求完善全过程监测监管能力建设,依托大数据、物联网、云计算等新兴技术,加快建设全过程管理信息共享平台,通过智能终端感知设备进行数据采集,进一步提升垃圾分类处理全过程的监控能力、预警能力、溯源能力。

在国务院印发的《2030年前碳达峰行动方案》中,指出要实施“循环经济助力降碳行动”,充分发挥减少资源消耗和降碳的协同作用,推进产业园区循环化发展,大力推进生活垃圾减量化资源化。环境产业是循环经济产业体系中的重要组成部分,生活垃圾处理与每个人息息相关,聚焦从垃圾产生到处置的全生命周期,特别是落地垃圾处置循环经济产业园区的减排降碳,是环境产业践行双碳战略的一个有效措施。

垃圾处置厂在运营过程中,一方面存在效益低的难题,伴随国家监管标准提高和成本增加的压力,企业运营主要依靠政府补贴维持;另一方面践行“双碳”战略过程中,缺少有效碳核算和碳减排优化的工具,国家备案及国际通用相关方法学数量多且复杂,企业购买咨询服务费用高、时效短、线下盘查数据采集难、耗时长、人工成本高,急需操作简便、快捷高效的碳资产管理变现产品。

利用数字技术赋能垃圾处置厂降碳解决方案案例应用于杭州市富阳区循环经济产业园餐厨垃圾处置项目。项目位于杭州市富阳区,设计规模日处理300吨餐厨/厨余垃圾,项目资源化利用后,年发电量700万度、年产工业油脂3000吨,可实现项目减量化、无害化、资源化处置,是浙江省的重点示范项目。该项目工程于2020年5月开工建设,2020年12月餐厨垃圾车进场卸料,历时7个月,实现了可视化、智能化、平台化的运营管理,用实际行动响应杭州提出的打造全国数字经济第一城的号召。

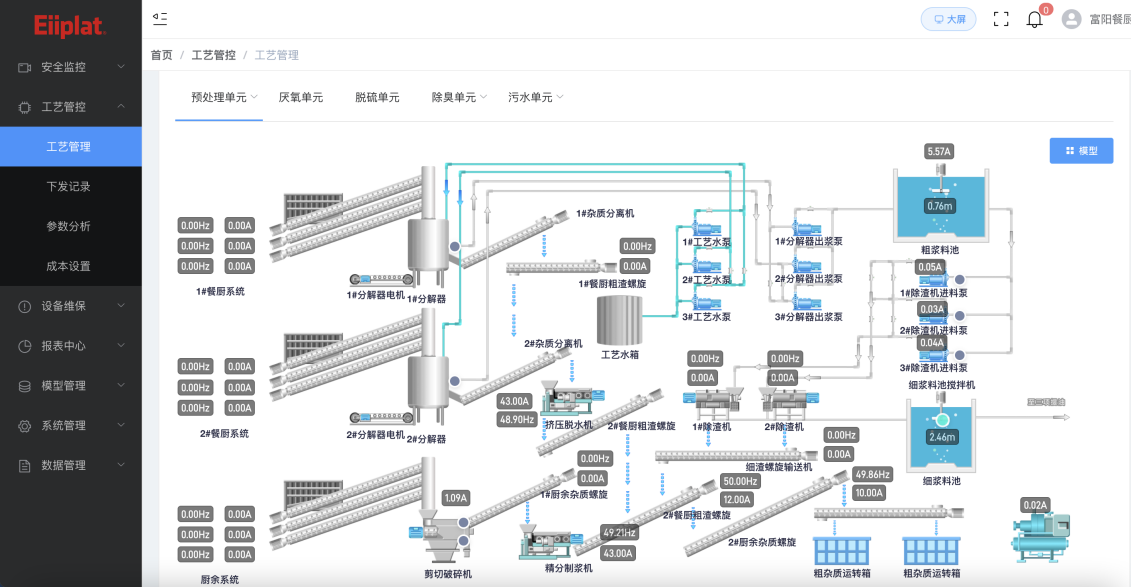

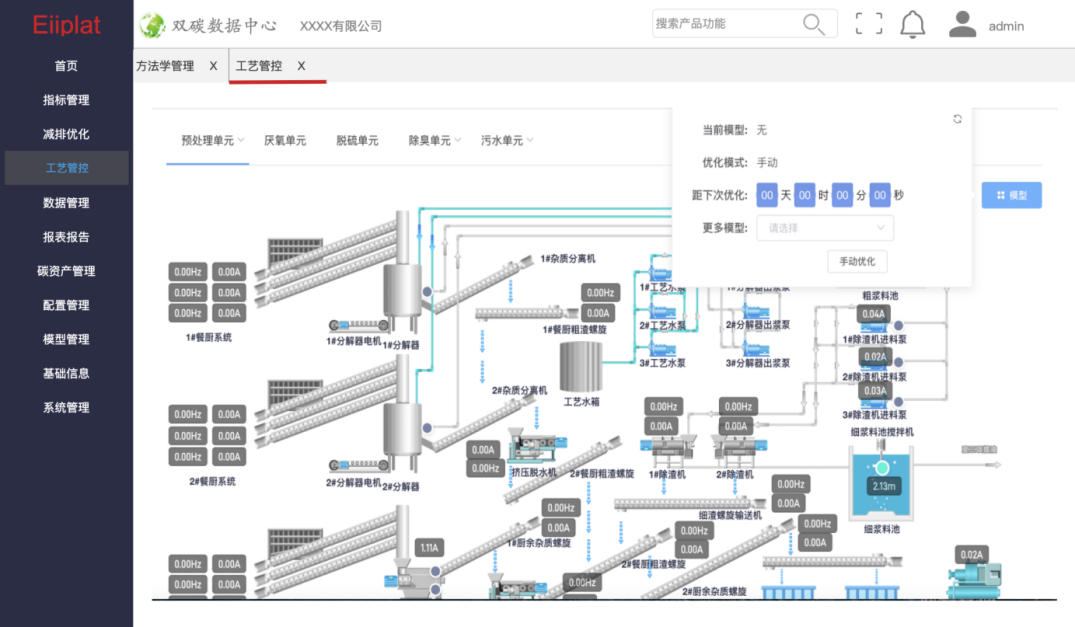

项目利用智慧微平台技术与Eiiplat环境产业互联网平台灵活对接,建立生产管控平台,将智能化深度融合各个生产环节,使“E平台+微平台”与先进的工艺技术相结合,不断从E平台更新最新增效模型,优化生产工艺与调度,实现持续增效。

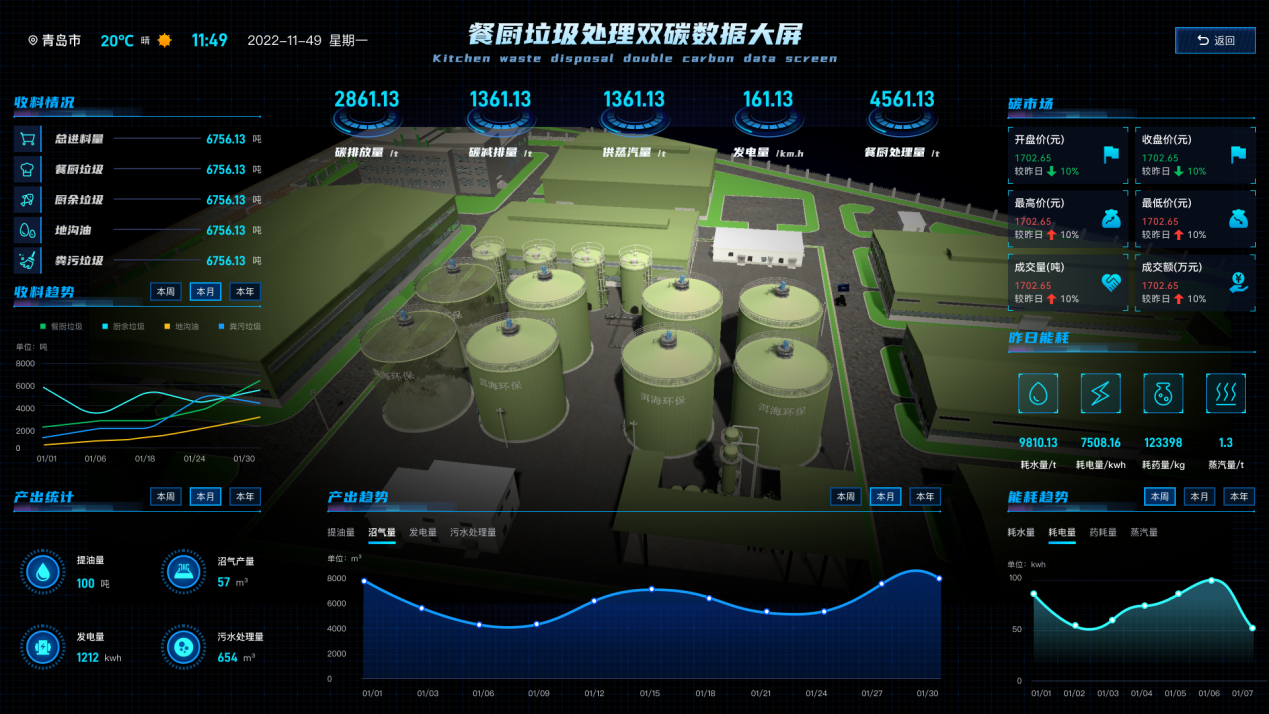

伴随“2030碳达峰、2060碳中和”双碳目标上升为国家战略,杭州滨河新能源有限公司积极探索利用数字技术赋能园区降碳的发展路径,并于2021年2月启动降碳平台建设。一方面,园区生产管控平台的建立,保证了园区各项目单元生产、运营、设备数据采集完备,为运用相关方法学核算循环产业园区碳排放、碳减排等指标奠定了基础;另一方面,多年来,针对环境行业碳足迹追踪持续投入研发,并率先开发出了面向环境产业的碳资产管理产品——双碳数据中心,能科学有效地为园区实现碳指标核算、碳足迹追踪、碳减排优化、碳资产管理与碳交易收益。

富阳区循环经济产业园餐厨垃圾处置项目内各工艺单元运行情况良好、各类数据采集相关传感器、智能网关硬件设施完备,以此为基础利用数字技术赋能富阳区循环经济产业园餐厨垃圾处置项目降碳。

应用场景

场景:生态循环经济产业园区

来源:青岛国真智慧科技有限公司

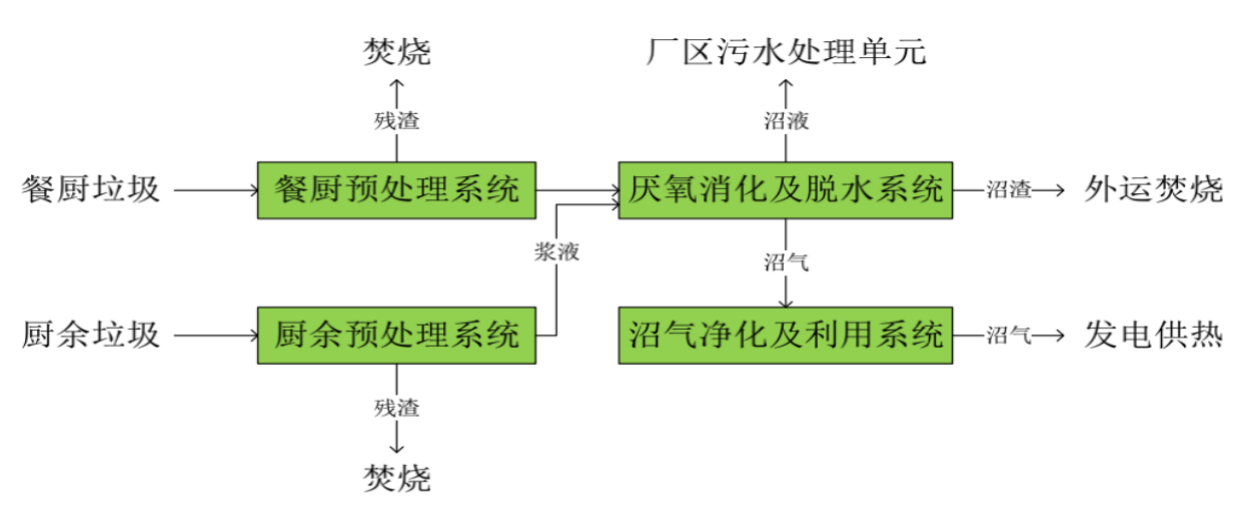

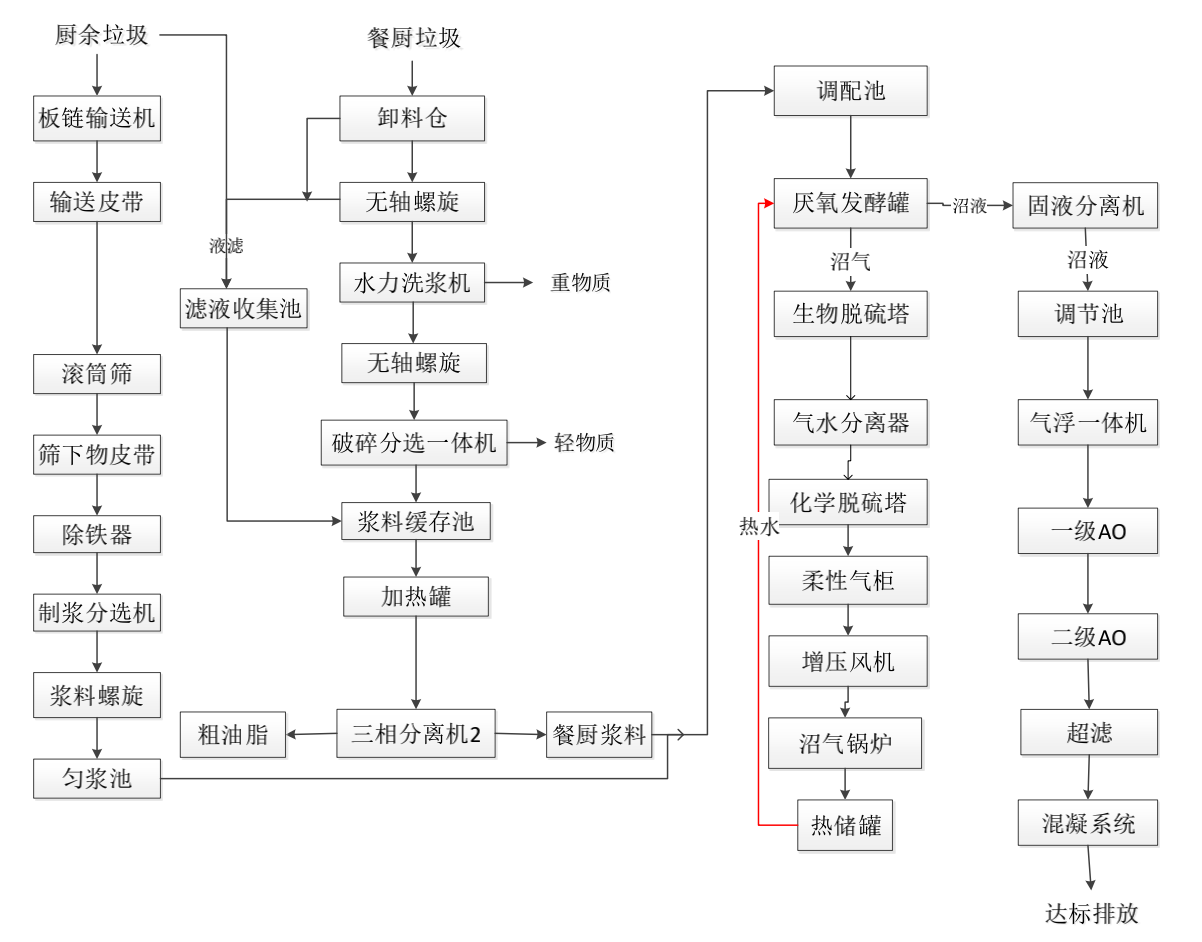

富阳区循环经济产业园餐厨垃圾处置项目采用的是以“餐厨预处理+CSTR厌氧发酵+沼气利用+水处理+除臭”为核心的处理工艺,项目包括了预处理单元、厌氧净化及固液分离单元、沼气利用单元、污水处理单元和除臭单元。

餐厨废弃物和厨余废弃物进场地磅称重后卸至接投料仓,进入不同的预处理生产线。餐厨垃圾通过无轴螺旋输送进入水力洗浆机、破碎分选一体机分别去除重物质和塑料轻物质,制浆后与废弃油脂混合,经过加热后进入三相分离机,进行全物料提油,三相分离之后的浆料与分选破碎制浆的厨余垃圾浆料混合泵入CSTR厌氧单元进行厌氧消化,产生的沼气经生物脱硫系统净化后进入气柜暂存,经净化增压后发电和供锅炉燃烧。产生的沼渣沼液进入固液分离系统实现固液分离,分离出的沼渣送入焚烧厂,沼液进入污水处理单元处理,处理达标后进入城镇排水管网排放。

作为垃圾处置循环经济产业园区,一方面,通过垃圾处置避免了垃圾在自然条件下分解导致的甲烷等温室气体的逸散;另一方面,园区内垃圾处置产生的甲烷作为清洁能源替代温室气体效应强的化石燃料,由此实现碳减排。与此同时,车辆运输、人员出行、园区用电用气、上下游供应链等方面又存在相应的碳排放。

对于循环经济产业园区而言,实现碳中和存在着碳核算、碳减排优化、碳资产管理三方面的难点。首先,实现碳中和的前提是摸清园区的碳家底,包括在明确核算边界内园区的碳排放量与碳减排量,找出二者之间的差距,明确实现碳中和需要补充减排的量(通常情况下,循环经济产业园为碳减排项目);第二,园区可以采用相应的手段来提升碳减排,比如优化车辆出行路径、鼓励人员绿色出行、生产工艺优化等;第三,如果能够将园区的碳减排量转化为碳资产,并在碳市场上进行交易,将能够进一步强化园区的减排动力,并为园区带来新的收益。

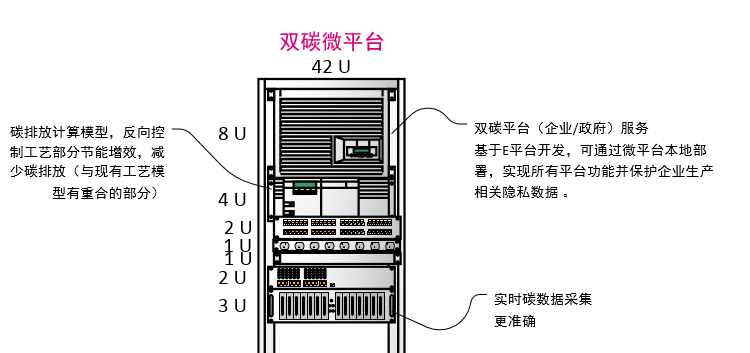

富阳区循环经济产业园餐厨垃圾处置项目实施的双碳数据中心能够有效地解决以上问题,并具备良好的实施成效。双碳数据中心是基于E平台(Eiiplat环境产业互联网平台)和微平台,利用国家备案方法学打造,并通过双碳微平台落地应用的软硬件配套的智慧化系统。通过双碳微平台及相关传感设备进行数据采集,在中台进行数据传输、存储与优化,支撑上层功能实现,为不同用户提供服务。

双碳微平台是平台功能的延伸或分布式平台,能够进行边缘侧智能管控,满足企业数据和系统私有化部署需求,随时与平台连接,在此基础上实时精准采集碳相关监测数据及生产数据,沉淀模型算法优化工艺减少碳排放。

一是摸清碳家底。双碳数据中心积累了大量方法学,不同场景下的园区可结合自身的实际情况进行信息填报确认,系统自动筛选出适用的方法学及对应的项目边界、基准线情景,通过对相应的参数指标进行监测,能够计算出园区实际的碳排放量和碳减排量,从而摸清碳家底。

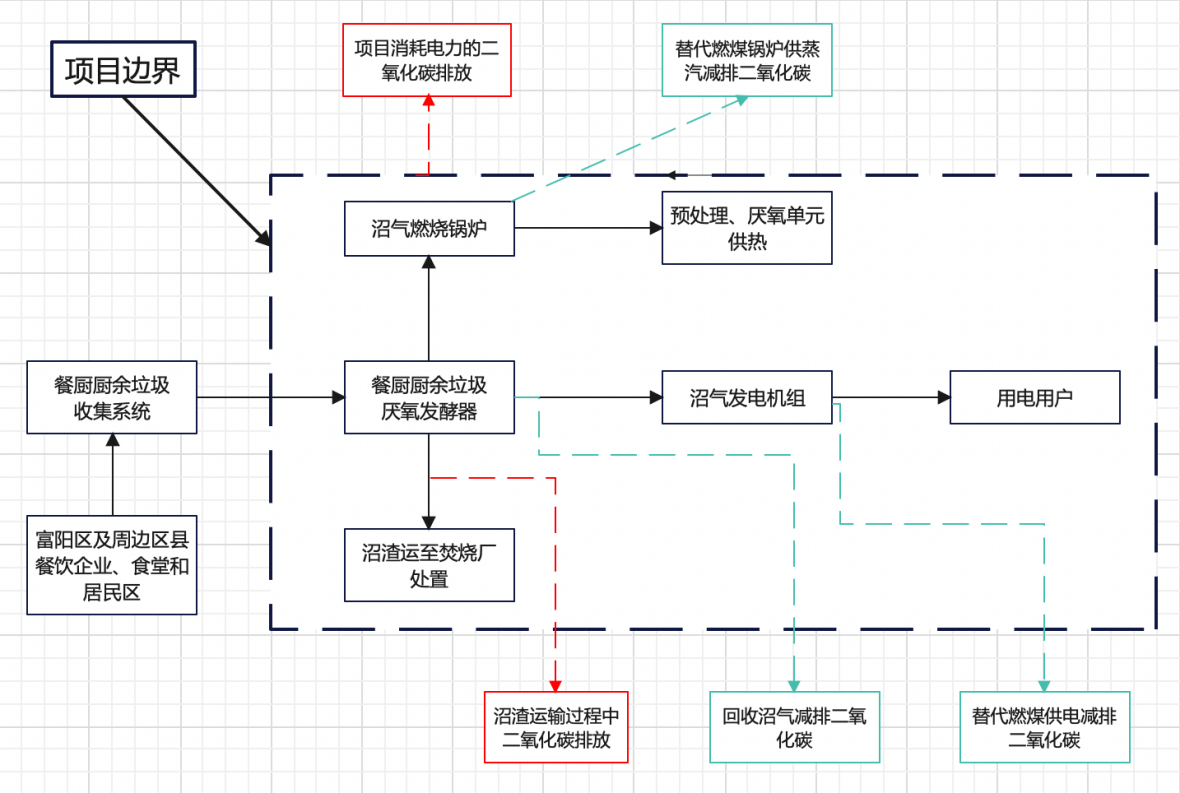

根据国家发改委备案的方法学CMS-001-V02用户使用的热能,可包括或不包括电能和CMS-016-V01通过厌氧分解进行甲烷回收,项目碳核算的边界为餐厨厨余垃圾从产生单位运输至处理厂后,进行厌氧发酵,产生沼气一部分进入燃烧锅炉产生蒸汽进行供热,另一部分进入沼气发电机发电上网,产生的沼渣外运至焚烧厂焚烧。

该项目碳排放主要包括沼渣运输过程中的CO2排放和项目消耗电力的CO2排放;碳减排主要包括回收沼气减排、替代燃煤锅炉供蒸汽减排和替代燃煤供电减排。通过双碳数据中心,能够实时监测碳核算相关的生产指标,通过内置算法高效便捷地核算项目碳减排和碳排放,摸清企业碳家底。该项目的碳减排量预计在4万吨以上。

二是碳减排优化。双碳数据中心以减碳为目标,建立各项目单元生产指标参数与碳排放量、碳减排量指标的关系,通过大数据分析和云计算,确定算法模型,找到碳减排优化的生产指标最优值,从而指导生产,实现减排优化。

基于富阳项目已应用的沼气产量预测模型,智能设备降耗模型、智能提油增收模型,建立预处理、厌氧、脱硫、污水、沼气利用等各工艺单元生产指标与碳指标之间的算法模型,伴随数据分析与挖掘,逐渐找到经济指标与碳指标之间的最优平衡点,反向控制生产过程,实现最优降碳效果与经济收益,综合增效30%以上。

三是碳交易收益。在国家核证自愿减排量申请开放后,双碳数据中心将帮助园区进行CCER碳资产申请,获得CCER后在碳市场上进行交易,帮助园区获得新的收益,同时对接碳交易平台,实现对碳资产的管理。伴随厂区垃圾处理量提升和工艺优化,碳减排量可达四万吨以上。以市场价40元/吨测算,预计实现年收入160万元以上。

案例总结

数字技术赋能垃圾处置厂降碳带来多方面提质增效成效。一是摸清园区碳家底,核算园区碳排放量和碳减排量,明确碳中和目标;二是输出碳减排路径,结合生产过程工艺,建立算法模型,通过工艺管控实现碳减排优化;三是探索碳资产增值,通过项目为未来申请CCER碳资产并进行交易做准备,为园区创造新的收益增长点。

率先在环境产业领域实现数字化与绿色化相结合。一是聚焦环境产业碳中和。该案例大力推进生活垃圾减量化资源化,充分发挥减少资源消耗和降碳的协同作用,为“双碳”目标在环境产业的落地提供了示范。二是以数字技术与绿色技术融合应用推动碳中和。借助大数据、云计算等科技力量,将降碳过程与工艺管控相结合,实现碳减排优化。

投资回收周期更短有利于同类园区借鉴。双碳数据中心软硬件设施投资回收期通常不超过一年,项目业主更加有动力进行投资。园区餐厨/厨余垃圾处理预计年减排量4万吨,以市场价40元/吨测算,预计实现年收入160万元。同类循环经济产业园区可借鉴此案例实现碳中和路径进行自身碳中和规划,摸清园区碳家底,实现碳减排优化,进行碳资产管理和碳交易收益。

AII微信公众号

AII微信公众号

AII头条号

AII头条号