可携式电子产品智能制造 ——七化融合,实现关灯智能生产

鸿富锦精密电子(成都)有限公司(简称“鸿富锦(成都)”)成立于2010年7月,注册资金9.5亿美元,是一家专业从事时尚平板电脑、台式电脑、一体机、笔记本电脑及服务器等多类电子产品研发与制造的公司。凭借强大的核心竞争力服务全球一流客户,近两年荣获战略性新兴产业五十佳企业和成都制造业百强企业第二名等奖项。坚持科技创新,将工业互联网引入到高科技产品制造中,结合在3C高端产品上的制造经验,实现数字化、网络化和智能化技术的研发与应用,致力成为创新数字系统可携式电子产品制造的智能工厂典范,助力《中国制造2025》。

一、项目概况

鸿富锦(成都)引进专业的工业互联网人才与技术,结合多年可携式电子产品制造经验,应用互联网、大数据、AI等技术,进行生产模式创新、工业变革升级。打造了硬件集群化、流程自动化、设备智能化、信息网络化、数据模型化、模型业务化以及软件服务化的(“七化”)智能制造基地。

1. 项目背景

自工业互联网概念提出以来,全球产业界积极开展应用实践和探索,新一轮科技变革和业务创新应运而生,工业互联网逐渐发展为重要的智能基础设施、先进的生产力和新型的经济形态。在新一轮科技革命和产业变革的时代趋势下,鸿富锦(成都)把握数字化、网络化、智能化带来的历史性机遇,加快制造业转型升级,提高供给对需求的适应性和灵活性,形成新的增长动力,并应用到可携式电子产品的智能制造中。

2. 项目简介

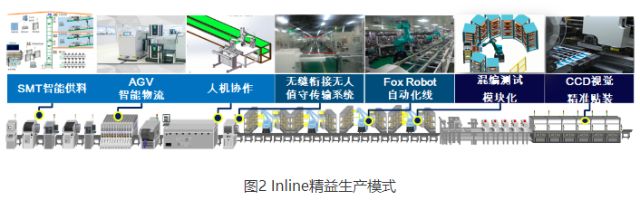

本项目推陈出新,打造Inline生产模式,集成所有硬件,并研发应用六轴机器人、载具回流、智能料车等自动装置,实现产品不落地生产。

通过加装CCD、温度等传感器,智能化原有短板设备,引进高端镭射机,搭建工业无线网,运用PLC、SCADA等,实现全线设备互联互通(IoT)。

结合IoT(含工业无线网)、SFC(Shop Flow Control)、PDCA(Production Data Collection & Analysis)、Office(办公网)、Internet、私有云与Fii公有云,将WMS、MES、MQM、Tiptop、EISP等工、生、品、经系统集成,连接供应商、生产现场与客户,实现数据交互应用,并确保一致性与高效性。三层交换机、防火墙等软硬结合、防管兼施,确保网络安全与数据安全。

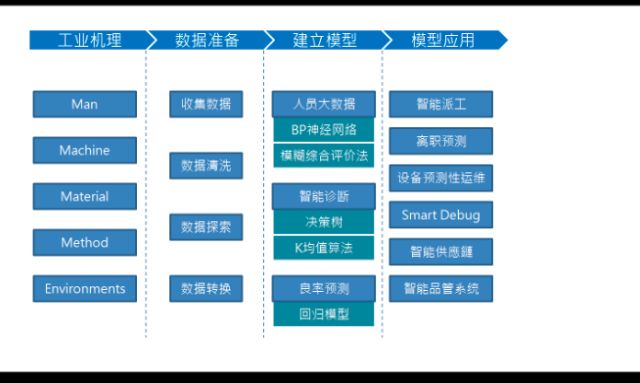

最后,通过算法将制造过程4M1E多维数据模型化、工业机理业务化,定制出反向式设计、客制化生产、智能分析与决策等APP,可复制应用到电子产品制造行业。

3. 项目目标

建立“软硬整合、虚实结合,万物互联”的智能工厂,致力于高精密堆叠的时尚平板、笔记本等可携式电子产品的智能制造。基于工业互联网天行者平台,将智能生产管理、智能分析决策等十二大智能系统进行集成,以自动化设备为基础,以智能生产系统为导向,最终实现增质高效的无人化关灯智能生产。同时,深化平台安全防护,与客户携手,永续经营。

二、项目实施概况

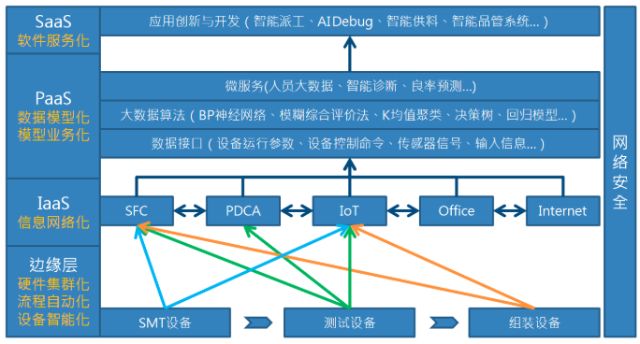

本项目从边缘层、IaaS层、PaaS层、SaaS层,层层递进,全面革新。IoT联通现场移动终端、传感器、机器人与工业电脑,采集关键有效数据,并通过统一协议平台提供开放的业务接口,进行大数据分析和计算,最终为SaaS应用开发提供各种易用高效的微服务功能模块,从而实现生产状态实时监测、生产过程灵活控制、生产决策智能制定,解决了人工作业失误多、应急处理难度大等问题。

1. 项目总体架构和主要内容

首先对生产过程进行物理信息系统的整体规划,勾勒出智能制造蓝图,进而对生产过程实现“七化”智能改造:在边缘层引入工业机器人、应用SMT高端智能化设备,并大量部署智能传感器,提高原有短板设备的智能化程度;在IaaS层完善物联网生态,联通PDCA、SFC、Office、Internet,并利用科学合理的软硬件手段,保证网络和数据安全;在PaaS层搭建云平台,进行大数据分析计算,向外提供多类服务;在SaaS层利用PaaS层提供的服务,集成开发各种分析和管理类的智能应用程序。项目总体架构如图1所示:

图1 项目总体架构

下面将从硬件集群化、流程自动化、设备智能化、信息网络化、数据模型化、模型业务化以及软件服务化七个方面介绍项目的实施情况。

2. 硬件集群化与流程自动化

SMT Inline联机集群化与自动化拉动式生产,实现“Continuous flow process”,产品流不间断、不落地,产品信息流、过程流智能追溯,生产全制程自动化。 结合PLC,传感器,Fox Robot等硬件设施与物联网技术,标准化数据采集,最终迈向无人化关灯智能工厂。要点如下:

(1)人机协作,全制程自动化

(2)全域智能物流,AGV智能调度无人化

(3)高精度操作可视化

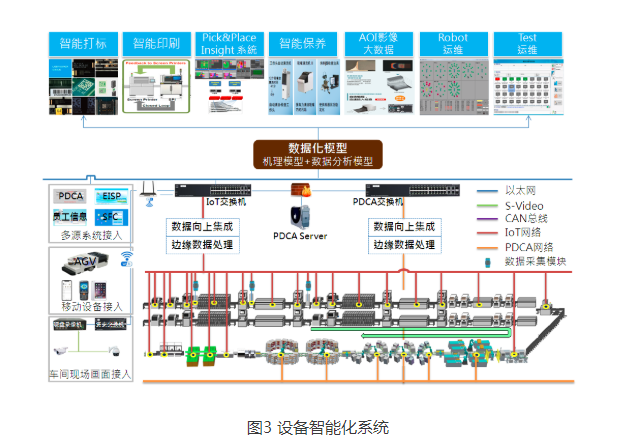

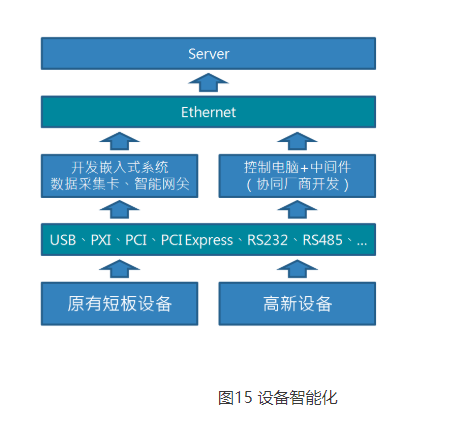

3. 设备智能化

设备智能化途径主要为原有短板设备升级改造及新型智能化设备引进,其目的是实现设备的泛在连接,互联互通,构建一个精准、实时、高效的数据采集环境,从而实现工业数据的全面感知、动态传输、实时分析,奠定科学决策与智能控制的基础,提高制造资源配置效率。基于此理念,本项目重点打造了6大设备智能功能:

(1)自动PCB激光打标

(2)自反馈调节智能印刷

(3)贴片机Pick&Place Insight

(4)工作头与Feeder智能保养

(5)工艺曲线Reflow管理

(6)联合构建边缘计算系统与雾计算系统

4. 信息网络化

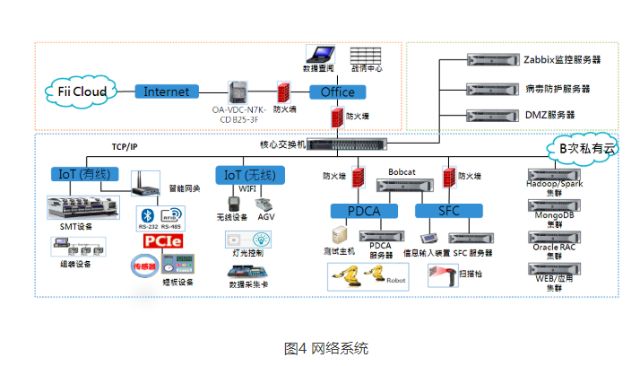

(1)IoT、PDCA、SFC、Office、Internet五网整合

通过嵌入式系统的开发、数据采集卡和智能网关的使用,利用协议解析和协议转换,将各种传感器和设备信息连入IoT。再让IoT、PDCA、SFC、Office与Internet互联互通,达成数据共享,实现信息网络化。

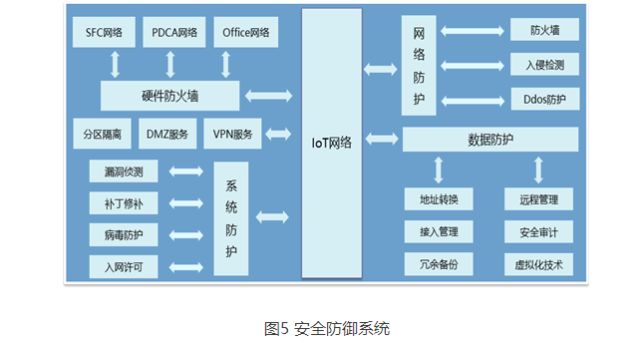

(2)安全防御体系

在IoT与各网段之间部署硬件防火墙,同时配置系列的IDS(入侵检测)、预警系统、漏洞侦测、补丁修补等,形成健全网络及数据防护体系。

5. 数据模型化与模型业务化

利用IoT网络,打通数据壁垒,实时获取全域数据,依托分布式存储与分布式运算的数据平台,构建智能派工、Smart Debug、良率预测的智能应用,实现对员工数字化描述(包括个人信息、在岗状态、生产行为、工站良率以及工作绩效等信息)与自动岗位派遣;结合维修大数据和分析工程师经验进行建模运算,来快速诊断不良品;并实现产品各制程段良率预测与不良预防。

图6 数据应用架构

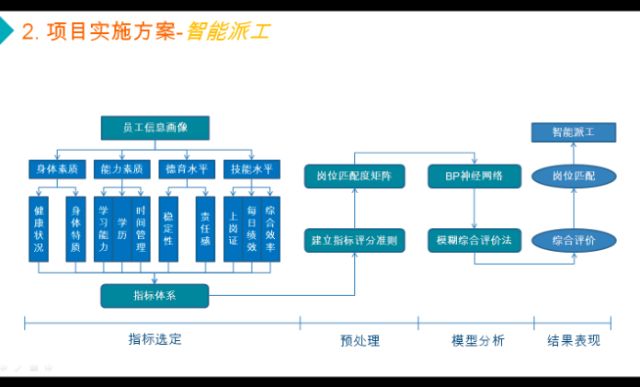

(1)智能派工

a. 员工画像的建立:用大数据构建员工画像,进行数字化描述,包括个人信息、在岗状态、生产行为、工站的良率以及工作绩效等信息。

b. 岗位建模:用大数据构建生产岗位模型,进行数字化精准分析,包括技能等级、劳动强度、性格特质、身体特点、稳定性等岗位需求模型。

c. 智能派工:用大数据配对算法,按照每日出勤状况自动匹配员工画像模型与岗位需求模型的拟合程度,智能派遣最适合该岗位的员工上岗作业。

图7 智能派工模型

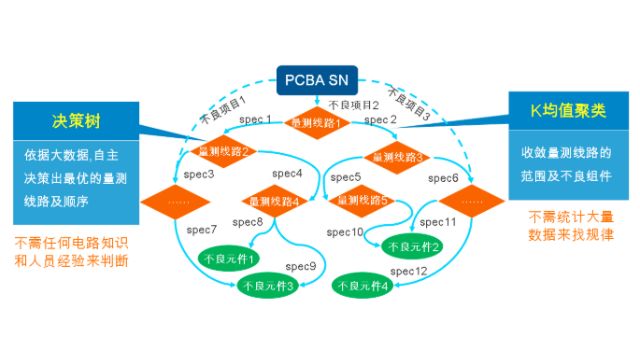

(2)Smart Debug

a. 运用K均值算法进行电子产品的测试、测量数据智能分析,自动收敛出每个量测线路的规格及对应的元器件。

b. 再依据历史维修数据与专家经验,建立决策树自主判定出不良品的最优诊断线路及顺序。让不懂电路知识的作业员都可轻松诊断不良品,颠覆了传统的维修模式。

c. 运用编辑距离算法,比对历史产品与新产品的不良项目相似度,将可用数据快速迁移到新产品中,大大减少了新产品的模型训练成本。

图8 Smart Debug模型

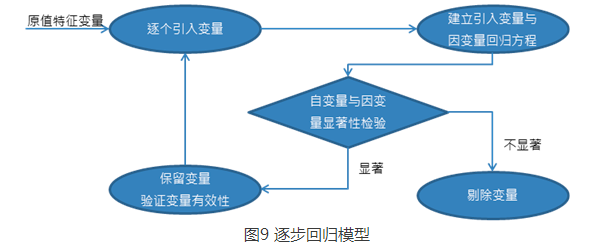

(3)良率预测

a. 运用逐步回归模型,对SMT段影响良率的生产参数建立回归方程式,根据模型所得出的T检验和P检验值,提取出对FATP(Final Assembly and Testing Process)显著性影响变量;

b. 利用所得变量建立线性回归关系,生产时利用及时采集的生产参数进行FATP良率预测,防止不良流出,将不良截断至SMT段。

(4)设备智能化

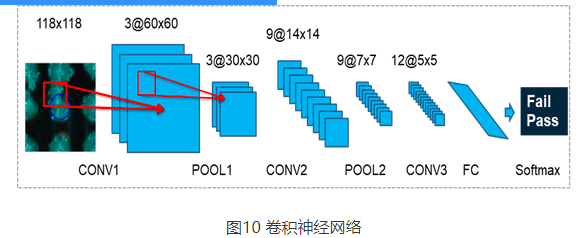

1. 对设备的检测结果进行修正。

a.运用随机森林和卷积神经网络,对SPI和AOI的文本及图片结果进行综合分析,区分真实不良与设备误报,并建立后制程数据反馈,修正错误标签。

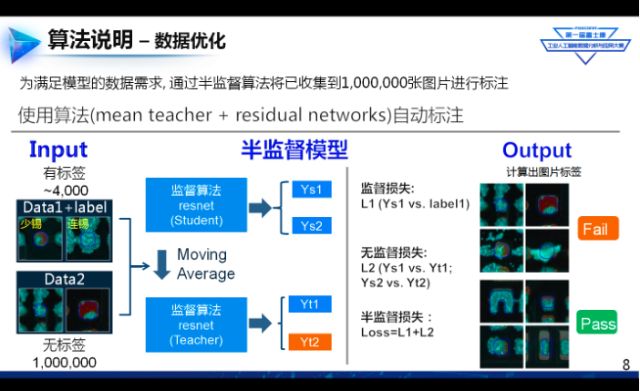

b.为满足模型的数据需求,同时降低标签的人工标注需求,使用半监督算法(mean teacher + residual networks)进行自动标注。

图11 半监督算法

2. 利用LSTM算法,根据设备的历史数据和当前状态,预测设备故障发生时间和现象,为工程师进行预测性保养提供指导和依据,减少因突发故障带来的产量损失,提升生产效率。

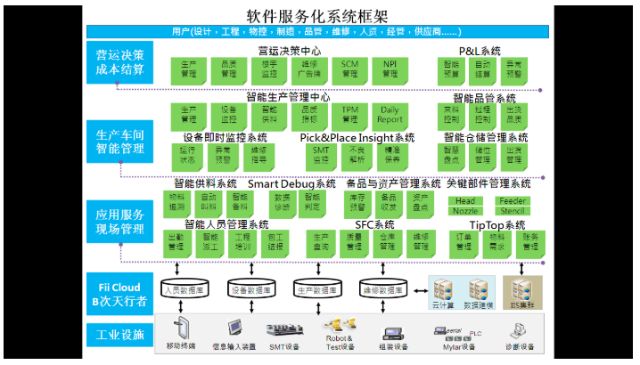

6. 软件服务化

基于天行者工业互联网平台和Fii Cloud,结合边缘层,IaaS层与PaaS层,实现SaaS层软件服务化特性。其核心框架包括生产现场级,生产智能管理中心和营运决策中心。

服务平台架构在人、机、料、法方面主要服务要点是:

人员部分,开发智能人员管理APP,利用PaaS层提供的人岗匹配模型,实现智能派工,精确管理,KPI信息实时收集,包工每日结报,新进员工岗位适用性评估等。

机器部分,开发设备即时监控系统,基于生产设备M2M,打造流水线运行数字化管理和智能化预测性运维系统。

物料部分,开发智能供料系统,打造全过程自动备料、自动叫料和智能物流运输,并完善物料全生命周期追溯。

方法部分,开发智能品管系统、Smart Debug、智能不良品檢測和生产管理战情中心,调用PaaS层微服务,实现生产过程数字化管理。

图13 软件服务化系统框架

三、下一步实施计划

1. 定制化弹性生产

建设包括全域智能物流、智能机器人、大数据应用决策、柔性控制系统等在内的柔性生产线,从大规模制造转向大规模客制化生产。

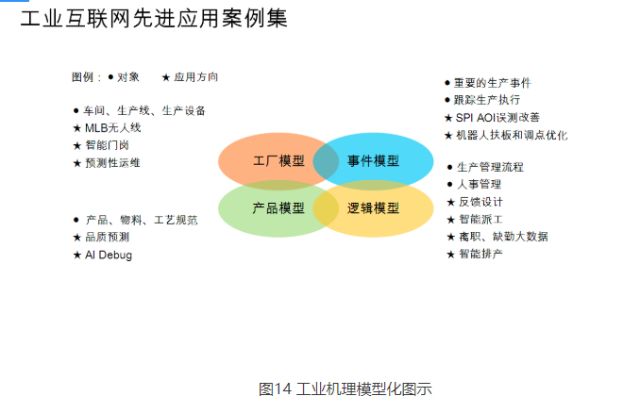

2. 工业机理模型化及平台业务化

深度挖掘大数据,构建智能工厂全域工业机理模型化,并通过平台业务化,助推制造业迈进智能制造。

四、项目创新点和实施效果

1. 项目先进性及创新点

本项目涵盖众多先进技术,如计算机视觉、机器学习等,不仅利用诸多现有大数据模型,还优化自创设计反馈、智能派工及Smart Debug等模型,智能化水平处于国内外制造业先进行列。尤其是本项目中的Smart Debug,尚未有其它公司具备相似技术。除此之外,还有以下先进性:

(1)设备智能化

收集数据是基础。对于传感器、小型仪器和原有短板设备,利用自主开发的嵌入式系统、数据采集卡和智能网关获取数据;对于高新设备,则结合设备厂商提供的资料,开发中间件,实现与设备各模块的数据交互。

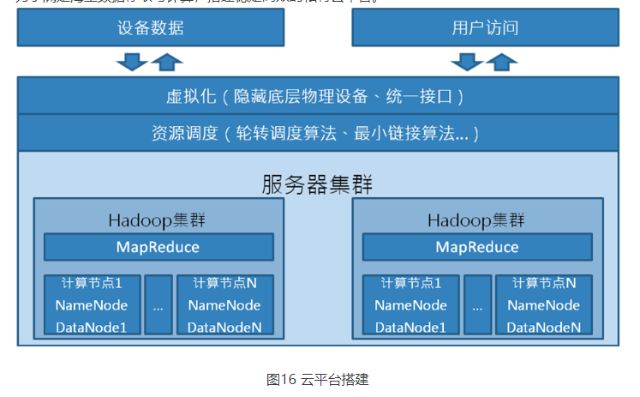

(2)数据管理与资源调度:

为了满足海量数据存取与计算,搭建稳定高效的私有云平台。

(3)大数据和AI的应用:

从4M1E分析数据,建立业务模型,利用大数据分析技术,挖掘不可见问题,并藉此开发大数据及AI系统预测未来,助力关灯生产的实现。

图17 大数据运用

(4)工业互联网项目落地八步心法

在如此众多工业互联网项目落地的过程中,总结成功方法,并将其归纳为八个步骤,称之为八步心法,以供参考。

图18 八步心法

2. 实施效果

本项目是一次大规模的工业互联网实践,为鸿富锦(成都)可携式产品的生产带来了发展新机遇,项目试验线的人均产出提升了300%,产品良率也提高了1.3%。同时也积累了大量的数据与算法。庞大的数据量、算法库与制造业务的有机结合,为实现无忧的生产管理提供了基础,也为同行企业提供了效仿与发展参考。

声明

本报告所载的材料和信息,包括但不限于文本、图片、数据、观点、建议,不构成法律建议,也不应替代律师意见。本报告所有材料或内容的知识产权归工业互联网产业联盟所有(注明是引自其他方的内容除外),并受法律保护。如需转载,需联系本联盟并获得授权许可。未经授权许可,任何人不得将报告的全部或部分内容以发布、转载、汇编、转让、出售等方式使用,不得将报告的全部或部分内容通过网络方式传播,不得在任何公开场合使用报告内相关描述及相关数据图表。违反上述声明者,本联盟将追究其相关法律责任。

AII微信公众号

AII微信公众号

AII头条号

AII头条号