小盟科普丨新型工业控制架构

当前,工业控制系统正处于从封闭走向开放、从单一走向融合的关键变革期。新型工业控制架构正逐步成型,以软硬解耦、开放互联、融合智能为核心特征,为工业生产带来了前所未有的智能化、网络化、协同化能力,成为推动新型工业化目标实现的关键力量。工业互联网产业联盟系统梳理了新型工业控制相关内容,展开系列科普活动。

新型工业控制架构

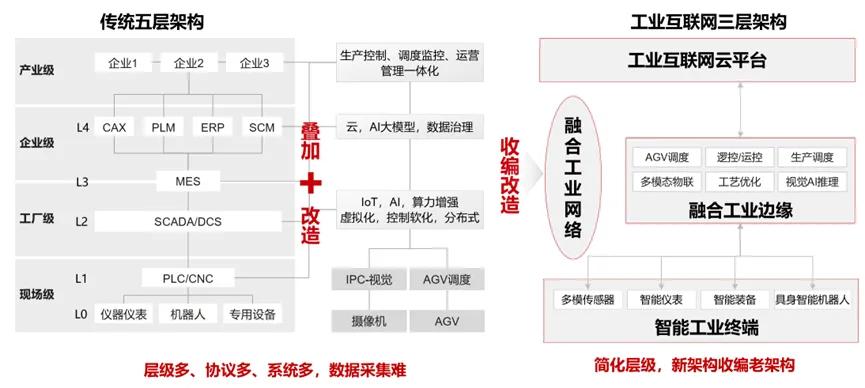

随着ICT技术在工业领域的深度融合与广泛应用,传统工厂ISA-95生产体系架构正经历着前所未有的深刻变革。随着智能机器的发展和智能分析的集中,工业生产体系架构进一步扁平化,通过功能叠加和收编改造,传统的垂直体系将会变成水平架构,从传统的ISA95的五层金字塔架构演变成为“以控制+计算+网络为中心”的云-边-端三层体系架构。L3和L4层的企业生产和管理系统如ERP、MES等,正逐步从传统的单机系统架构向云化架构转型,不仅实现了ERP、MES等关键应用的中心云端部署,更依托AI大模型与数据治理技术的强大支撑,催生出统一管理和运维的工业互联网云平台。同时L2(监测层)系统也展现出新的发展趋势,部分功能融合数字孪生、人工智能等技术,部署至中心云端,实现生产过程的直观呈现与深度洞察;另一部分则向边缘侧延伸,融合物联、边缘智能推理等能力,强化数据采集、分析推理等核心能力,逐渐以虚拟化、分布式部署于边缘侧。L1(控制层)功能同时也逐渐向边侧迁移,随着软硬件解耦合逐步发展及智能化边缘控制成为主流方向,控制资源池化并灵活部署于通用计算架构之上。这一变革不仅提升了系统的灵活性与可扩展性,更在多个工业场景中展现出现场应用价值。L0(工业装备层)装备的数字化与终端的智能化进程加速推进,向终端侧迁移,形成智能终端。多模态传感器、智能仪表、智能装备、具身机器人等关键技术的研发取得显著进展,使得数据收集、处理与存储的门槛显著降低。同时,小型化、轻量级的实时操作系统与IP协议栈应运而生,以极低的资源占用率与能耗,实现了对工业终端的高效管理与控制,为工业互联网的广泛部署奠定了坚实基础。

总体上看,新型工业控制架构将实现从设备硬件、操作系统、运行态组件、控制应用、网络、协议等分层次的解耦合,这种水平解耦将有助于企业将精力放在自身核心工艺、算法等构建上,以提升产品竞争力,而对于底层的软硬件基础设施实现无感。新型工业控制体系架构是以“控制+计算”为核心的,本质上为“数据”为“控制”服务,从工业现场的海量数据的采集,到工业边缘层的数据预处理,多维数据信息的融合,到云端数据的智能化应用。从传统的垂直系统,向水平解耦的数据流转系统。

生产体系架构演进示意图

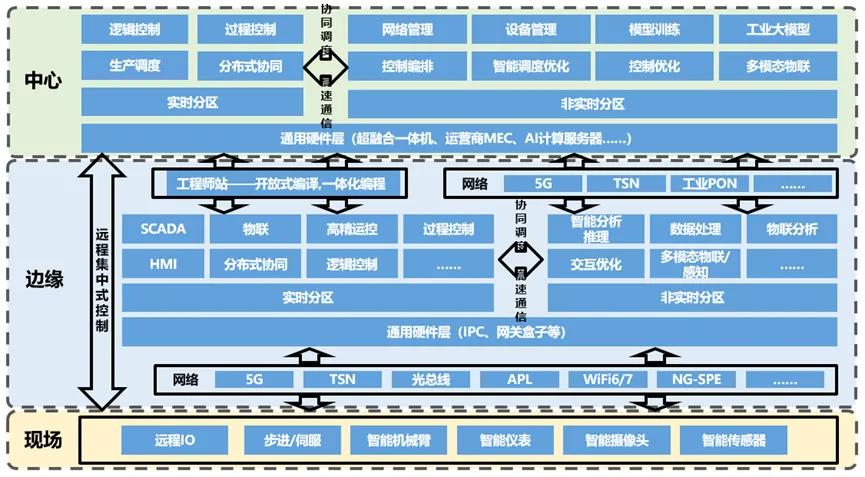

新型工业控制功能架构总体上具备智能化、开放化、网络化和协同化的特征。本报告提出新型工业控制总体功能架构如下图所示:

新型工业控制总体架构

现场层作为新型工业控制系统的感知与执行层,集成了智能阀门、伺服系统、机床CNC等执行设备以及多模态传感器等感知设备。这些设备通过IO接口实现数据采集和执行控制,为上层系统提供高精度、实时的生产过程信息,并执行来自上层的精确控制指令。感知与执行层的智能化设计有效解决了传统工业控制系统中数据获取滞后、控制精度低、设备互联互通差等问题。

边缘层承担着现场级的实时控制、数据处理和人机交互任务。该层采用虚拟化架构,部署非实时虚拟机执行数据处理、智能推理和人机交互任务,同时利用实时虚拟机进行关键逻辑控制和高精度运动控制。虚拟化层与硬件层协同实现灵活的资源管理和计算能力分配,交互界面系统为操作人员提供直观的操作界面、数据可视化工具和设备管理功能。边缘计算层的引入有效解决了传统工业控制系统数据传输延迟高、响应速度慢、数据处理能力不足等问题,显著提升了系统的实时性和灵活性,并降低了对云端服务的依赖程度。

云层负责整体的集中管理和决策优化,并提供远程监控和控制功能。部署了集中控制系统,包含非实时容器和实时容器,分别负责控制编排、控制优化、物联、智能训练以及逻辑控制、高精度运动控制等功能。容器层和实时操作系统为上层应用提供高效的资源管理和实时支持,而IEC 61499和IEC 61131编程环境则为开发和部署控制逻辑提供标准化平台。云计算层层的云端部署能够有效解决传统工业控制系统中数据存储和分析能力不足、决策支持缺乏的问题,为工厂提供更智能、更全面的决策支持,实现生产过程的优化和提升。

AII微信公众号

AII微信公众号

AII头条号

AII头条号