信息模型伙伴计划 | 金德锂智慧工厂助力锂电新能源行业降本增效

2024年,江西金德锂新能源科技有限公司建设实施“金德锂智慧工厂项目” (以下简称“项目”)。该项目借助信息模型、云平台等技术,打造了集设备智能管理、质量完整性追溯和全生命周期数据监控于一体的智慧工厂体系,为锂电新能源产业的高效、绿色和智能化发展注入新动力。项目入选“信息模型伙伴计划全国行”2024年数字化转型应用案例。

图1 应用案例证书

项目背景

江西金德锂新能源科技有限公司位于江西省南昌市安义县,工厂生产面临三方面挑战,导致企业管理成本高、生产效率低下。一是设备联网率低,故障难预测。设备联网率低,无法实现实时监控设备运行状况及工艺参数等关键信息,设备管理人员难以对设备潜在问题做出及时有效的响应或预测。二是设备管理依赖人工。设备的日常检查、维护保养和紧急修复,主要依赖人工与纸质记录,缺乏系统性的数据管理,设备维修无法实现有效的台账记录及累积。三是质量问题屡现。产品质量检测仅依赖纸质凭证记录,尚未建立系统化的检验数据库,且缺乏对检测数据的深度分析。导致生产效率降低,质量问题频发,企业运营成本高。

项目实施方案

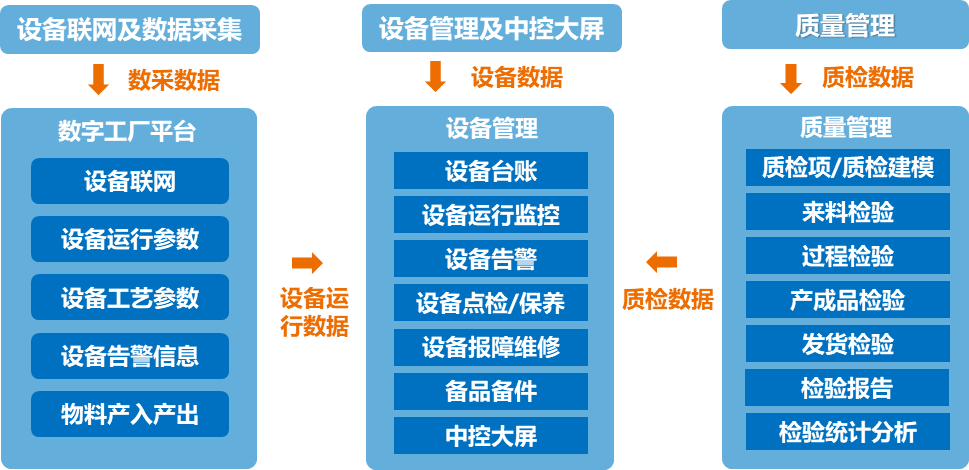

“金德锂智慧工厂项目”总投资610万元,于2024年3月启动。项目针对工厂存在的问题和挑战,面向设备联网与数据采集、设备管理、质量管理等核心环节,建设数字化能力。

1 设备联网与数据采集

项目对哑设备进行联网改造,利用信息模型等技术对采集数据进行标准化建模分析,实现设备运行参数、工艺数据、告警信息、物料流转等数据的实时采集与分析,为生产管理提供全面数据支撑。

2设备管理

项目搭建设备管理平台,包括设备台账、运行监控、告警处理、点检保养、故障维修等功能模块,通过中控大屏实现数据可视化,提升设备管理效能。

3质量管理

项目构建以产品或订单为核心的质量追踪体系,通过整合生产数据,实现质量问题精准定位、质检报告自动生成和多维度统计分析,提升良品率至95%以上。

图2 项目实施架构

项目成效

项目实施以来,江西金德锂新能源科技有限公司在生产效率、成本控制和产品质量方面取得显著提升。在生产效率提升方面,通过实时数据采集和智能管理,企业产能提升5%,人工成本降低10%。在设备管理精细化方面,借助设备全生命周期管理,避免突发故障,降低维修成本。在产品质量改善方面,质量问题发生率降低20%,良品率提升至95%以上。在数据驱动决策方面,可视化报表实现跨部门数据共享,强化了企业数字化转型意识与执行力。

企业介绍

江西金德锂新能源科技有限公司专注于锂云母资源的综合利用,研发并生产锂盐、铯盐、硫酸钾等高附加值产品。公司依托母公司在锂电池电极装备、有机硅装备领域的技术优势,开发出“锂云母二段硫酸低温矿相重构”“溶液元素自平衡连续盐析”等核心技术。

AII微信公众号

AII微信公众号

AII头条号

AII头条号