基于深度学习的汽车装配在线检测案例

1 项目背景

简易科技定位为智能制造服务、系统与解决方案供应商,为持续提升效益提供信息化手段、工具、平台和服务,达到为客户提升效益和质量的目标。

项目解决的痛点:1、企业检测成本高,部分或全部取代人工检测;2、产品实时在线全检代替离线抽样检测,提高产品检测效率。3、产品质量检测的自动化、智能化。

2 项目实施

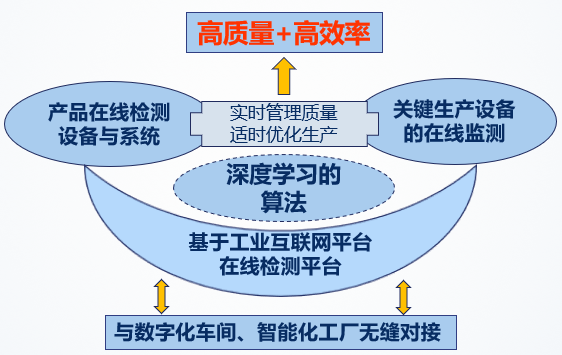

1)总体实施思路与架构(300字以内)

预期目标:

-完成汽车零部件产品质量在线检测系统开和设计;

实施思路:

吸收国外先进的科学理论和技术,借鉴行业发展的最新成果。发挥企业技术人员的攻关能力,针对企业 的需求和痛点,展开技术攻关,通过大量的分析和研究不断升级迭代,完善了解决方案,形成了本公司的专利技术。

实施架构

第一阶段:

组织与计划:完成项目的立项、项目组织的建设、项目启动等工作。

系统规划:主要完成需求调研,形成系统的业务蓝图。

第二阶段:

系统研发:完成系统软、硬件开发,系统的测试。

上线准备:主要完成上线前的各种准备工作。

第三阶段:

系统上线:主要完成系统的正式运行,完善系统运行。

第四阶段

在业内树立良好的企业形象和信誉,形成自己的服务品牌,实现产业化。

2)应用场景与技术方案

领域:工业,主要针对汽车制造业

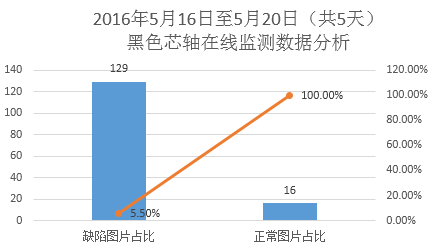

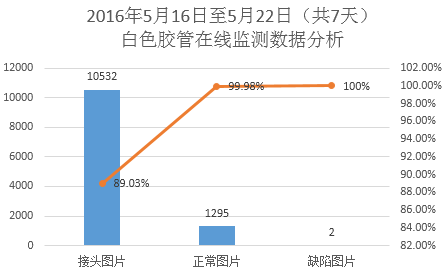

本项目重点围绕质量检测需要的数据采集、数据传输以及数据处理和比对等主要环节。采集生产线电压、挤胶压力、冷却温度、牵引速度、运转速度等数据,数据流量约为1MB/s。通过千兆高速有线传输网络,传输至大数据计算分析平台。同时采用4部工业摄像机对生产线末端输出机的成品进行图像拍照,每部摄像机的数据流量最大为29.5M/s,四部摄像机的数据流量为118M/s,每天产生的图像数据量约为3T ,也采用千兆有线网络进行传输。经过在线质量实时判决系统分析对比,将对比分析结果数据传输至大数据计算分析平台,结合生产线采集数据进行智能决策分析。随着对存储量不断增加的数据进行挖掘分析,生成产品质量发展趋势预测和生产线状态预判,降低生产废品率,缩短生产周期,提高企业的生产管理效率。

场景:

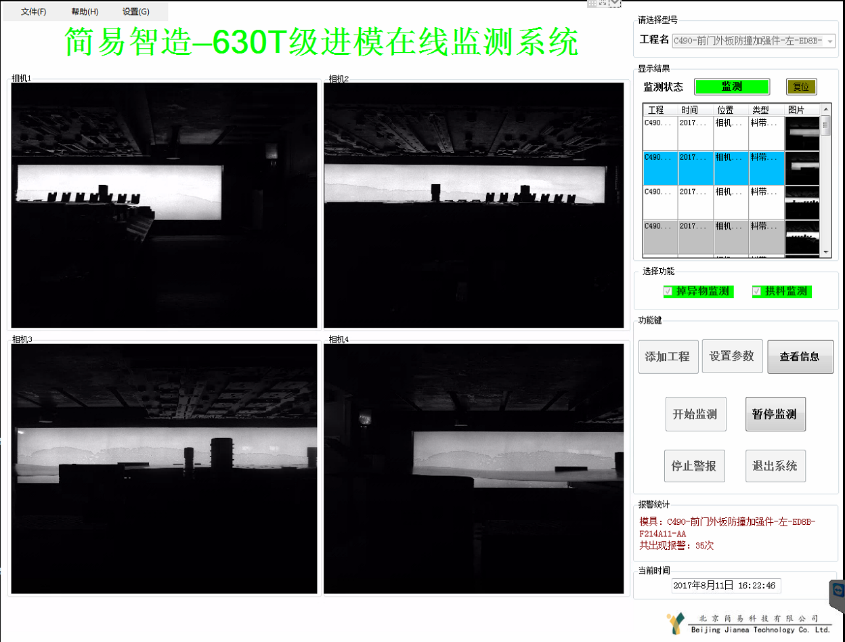

自动化冲压产品检测:级进模冲压线异物掉入及料带拱起智能监测

检测指标:

异物的最小当量直径为3mm;

料带拱起的最小高度为20mm;

系统从监测到异物或拱料到机床停机最大时间为200ms;

系统每秒采集处理40张图片,完全满足级进模机床的最大冲压频率60冲次/min;

多产品数据智能分析,防止质量及安全事故发生。

胶管表面缺陷监测

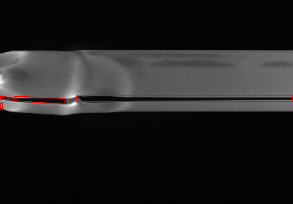

检测到的凸点

测到的划缝

铝箔标记

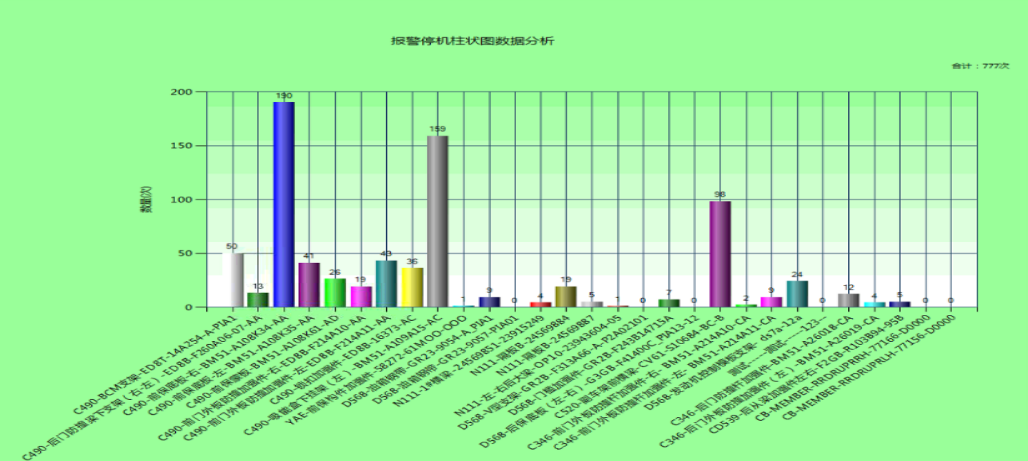

3 实施效果

项目实施对客户的经济效益提升较大,根据我们的客户测算,为凌云工业提升的效益如下:

效率提升,设备全局效率由65%提升到70%;

质量提升,合格品率有原来的95%提升到98%;

检测方式,有原来的抽检改为全检,对产品质量的全面把控;

减少了检测人员,每条线减少2个人日,合计减少10人年;

成本降低:人员成本和管理成本降低,废品数降低;

由于建立了监测平台,有助于优化生产和管理。

AII微信公众号

AII微信公众号

AII头条号

AII头条号