电力变压器设备数字孪生

一、项目背景

supET工业互联网平台是2018年由阿里云计算有限公司牵头、联合浙江中控技术股份有限公司、之江实验室、国家工业信息安全发展研究中心、等六家单位共建supET工业互联网平台。阿里云supET工业互联网平台致力于打造包容、共赢、开放、协作的工业互联网生态,为制造业企业提供一站式的数字化、网络化、智能化服务促进工业互联网和消费互联网的融通发展。

基于仿真的数字孪生解决方案是ANSYS公司的数字孪生解决方案。通过对物理设备建立高保真度、高稳定性、高可视化的实时仿真模型,并经由IOT平台,实现实际物理设备与虚拟仿真设备之间的映射。在实际设备运行过程中,虚拟设备可经由实际设备传感器采集到的实时数据,实现与现实设备的同步运行。因此,基于仿真的数字孪生解决方案所定义的数字孪生是动态的,不仅具备与实际设备一致的属性,更能够与实际设备以相同工况运行。因此,运维操作人员可通过监视数字孪生模型的工作状态,获取实际设备的全面运行信息,并对设备状态进行预测判断。

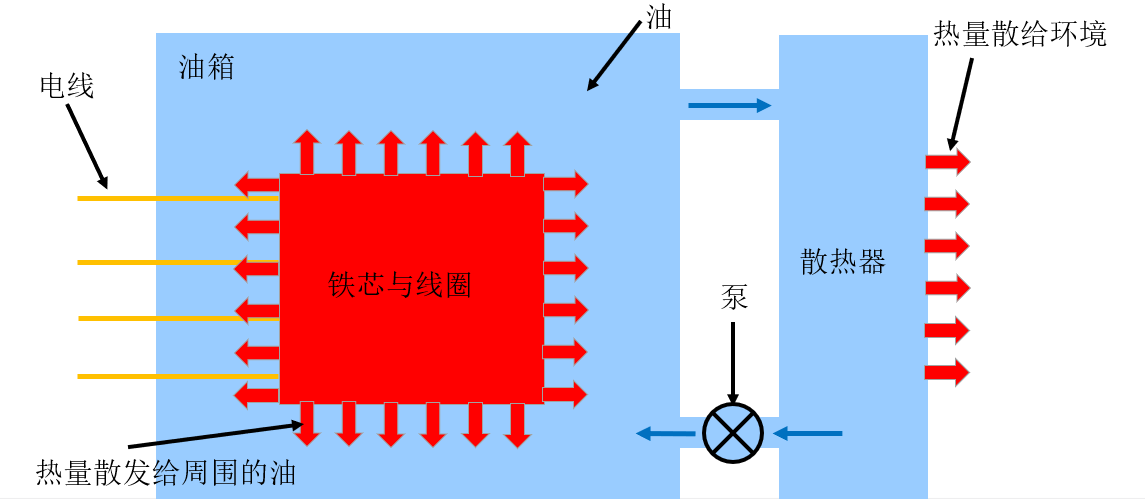

在电网运行过程中,变电站的主变压器的运行维护存在较大痛点。作为变电站的主要设备,主变压器承担了输电过程中的变压任务。在主变压器工作中,铁芯和线圈的发热量较高,因此需要采用较强的冷却措施。而且铁芯和线圈的温度是运维人员极为关心参数。为了对铁芯和线圈进行冷却,在设计中,整个铁芯和线圈是浸泡在冷却油中的。这一结构虽然可以保证铁芯和线圈在工作中维持正常的温度,却阻碍了在铁芯和线圈上安装温度传感器。因此,对铁芯和线圈的温度监控成为了一大难题。

当前在大多数装备行业中,当“产品”被企业制造出来后,交付给用户后,同样也成为大量的“产品孤岛”。特别对于大型、复杂的“装备产品”,产品一旦交付,制造企业很难再从 “产品”的获取有价值的运行信息,更加无法为“用户”给出对产品的运维保养的建议。虽然“物联网技术”可以解决设备的“在线”的通讯问题,但是仅仅完成“连接”还是远远不够,还是需要对采集数据进行“语义化”、“模型化”的解析,更需要把设备的“设计域知识”带到“设备运维域”,完成对设备的全生命周期管理。

因此在工业互联网的建造中,设备装备、制造流程的“数字孪生”是一种不可或缺的技术。“数字孪生”可以定义为一个基于历史数据和当前数据的不断发展的数字模型镜像,它首先包含了产品的“设计知识”,也就是“机理模型”、“3D模型”等,设计知识是“数字孪生”的起点;第二,数字孪生拥有通过“IoT技术”采集到的“运行时状态”,并对其建立统一的信息模型,对外提供标准数据调用接口,实现设备的互联、互通、互操作;最后,在“数字孪生”中还包含了进行物理仿真、3D渲染的“计算引擎”。概括地说,数字孪生通过大量积累的、实时实际的测量数据,通过“实时仿真”进行实时计算,并给出场景下的仿真、渲染结果,从而为系统性能分析、优化提供指标化的建议,指导物理世界的行动,比如设备动作,并可以为产品设计或流程变更提供建议。

二、项目实施

1.案例定位

覆 盖 内 容 | 应用对象 | © 资产级(设备/产品) ¨ 车间级 ¨ 企业级 |

应用深度 | © 描述 © 诊断 © 预测 ¨ 处置 | |

应用领域 | © 设计 ¨ 生产 © 管理 © 运维 © 设计制造一体化 ¨ 全生命周期 | |

行业 | ¨ 流程行业: ¨ 多品种小批量离散行业: ¨ 少品种大批量离散行业: ¨ 建筑 ¨交通 © 电力行业 | |

重点技术 | 涉及的单一领域技术或融合技术 ¨ 仿真 ¨ IOT ¨ AI © 仿真+IOT ¨ 仿真+AI ¨ IOT+AI ¨ 仿真+IOT+AI 统一数据/模型语义语法技术 ¨ 管理壳 © 信息模型 ¨ MBD/MBSE/MBE

其他 ¨ 虚拟调试 ¨ 数字线程 ¨ 面向对象描述 ¨ 创成式设计 ¨ 机电一体化

|

2.案例优势分析

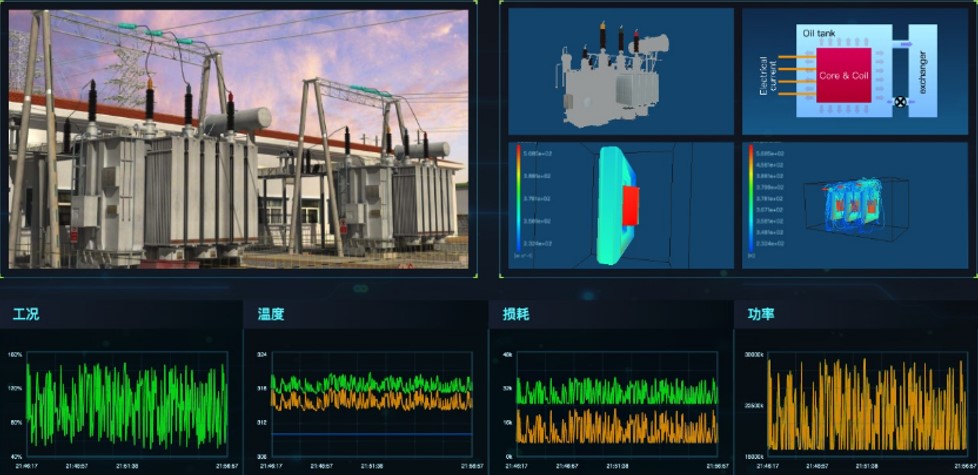

设备数字孪生是通过“IoT在线数据”和“设备仿真模型”的技术融合,实现基于模型的实时在线分析,并通过3D交互技术进行交互展示,把设备的“设计域知识”带到“设备运维域”,从而更好地服务设备智能运维,实现基于模型的设备智能监控及维护。

在业务价值方面:设备数字孪生通过“IoT在线数据”和“设备仿真模型”的技术融合,实现基于模型的实时在线分析,并通过3D交互技术进行交互展示,把设备的“设计域知识”带到“设备运维域”,从而更好地服务设备智能运维,实现基于模型的设备监控和维护。设备数据孪生可以根据当前的电网“负载工况”,提前1~2小时预测出过热问题,从而判断变压器是否过载,是否要启动备用变压器等,帮助电网人员进行决策;

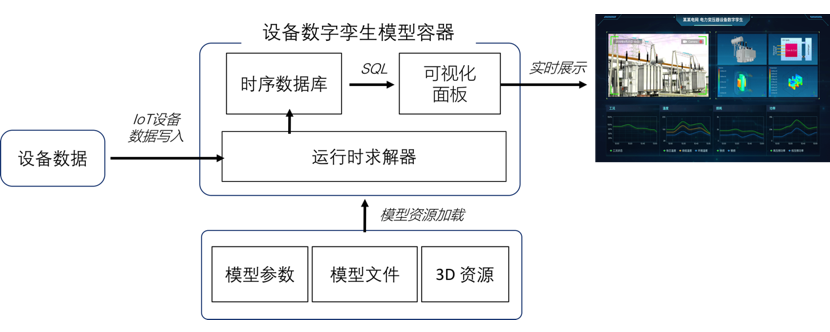

在开发工具层面:在自研的Device Twin SDK中,集成了“仿真模型运行时求解”、“IoT数据写入”、“时序数据存储”、“自定义可视化面板”的完整工具闭环;

3.实施步骤及路径

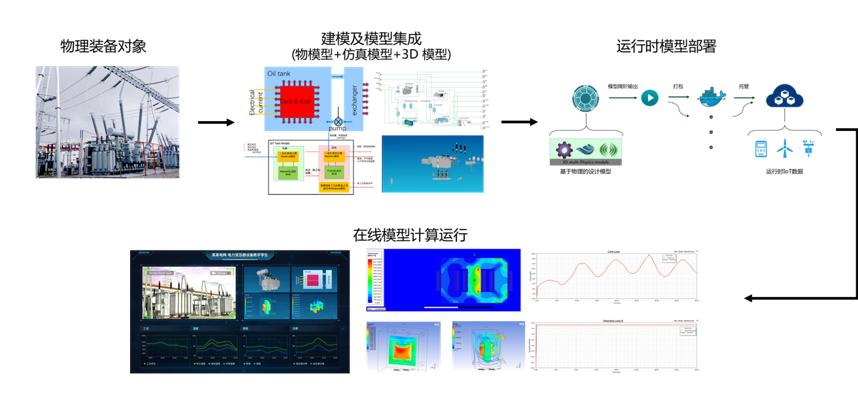

按照四个主要步骤完成了对110kV电力变压器的设备数字孪生的的开发,即为:1)物理对象选取;2)系统建模及模型集成;3)运行时模型部署;4)在线模型运行计算。

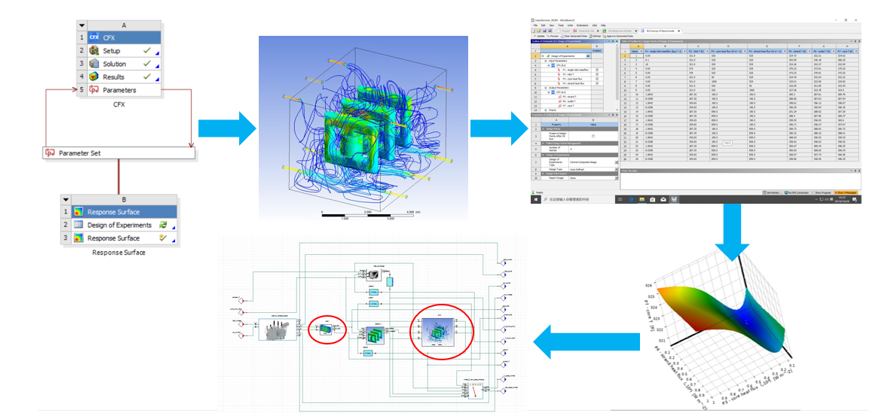

其中机理模型部分,通过ANSYS的Fluent/CFX和Maxwell的CAE软件完成。

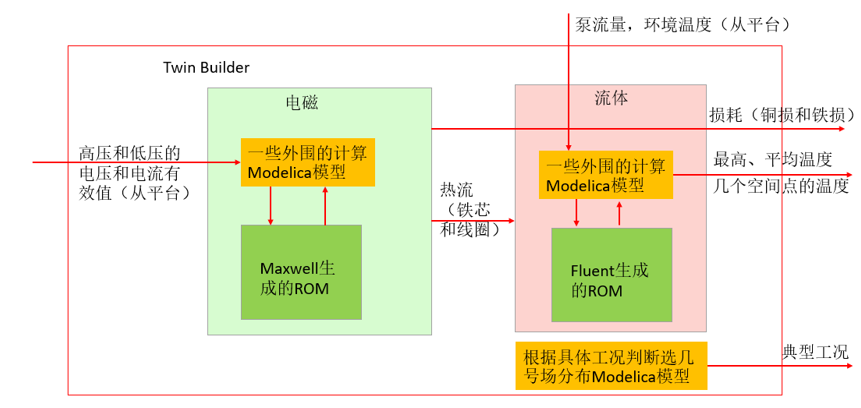

机理模型的输入参数包括输入端与输出端的电流、泵的流量、油温和环境温度。其中输入输出端的电流和环境温度是所有变电站都可获得的,油温的获取需对变压器进行适当改造,但改造难度不大,泵的流量一般是只有开关两个状态。其开启时的流量可通过查询泵供应单位的响应产品手册获取。

物理模型的内部功能模块划分主要包括电磁模块、流体模块和工况判断模块三部分。电磁模块用于计算铜损和铁损。流体模块用于根据铜损、铁损、泵流量和环境温度,计算铁芯和线圈的温度。工况判断部分用于根据其他模块计算出的参数归类为典型工况并输出工况号。

在对电磁模块和流体模块进行建模时,采用了ANSYS公司的降阶模型技术,将电磁三维仿真和流体三维仿真处理成具有三维仿真精度,但能够进行实时仿真的降阶模型,并集成进变压器整体模型内。

运行时部署通过Docker进行对模型及算法应用Device Twin进行容器化封装,实现高度灵活的自动化交付流程,构建弹性可扩展的系统架构,特别适合物联网的规模化的场景。

4.案例推广应用价值

本案例具备较广泛的推广应用价值。主要应用场景在于重型设备的运维监控和流程工业关键工艺良品率的提高方面。本案例的价值点在于,设备内部某关键参数,无法通过传感器直接获取。由于这一关键参数无法直接获取,从而导致了设备运行的潜在风险或生产工艺的良品率地下问题。通过数字孪生建设,可降低设备运行风险或提高生产工艺良品率。举例说明,通过对航空发动机涡轮叶片建立数字孪生,可监控涡轮温度。通过对冶金行业加温炉内建立数字孪生,可精确监控物料温度,从而提高良品率。

三、实施效果

在建立数字孪生前,变电站运维人员只能通过间接手段推测主变压器铁芯与线圈温度。手段包括:1、用红外热像仪检查油箱外壁温度。2、每天对油箱内的油进行化验,分析头一天的铁芯与线圈超温情况。3、对于某些数字化程度较高的变电站,可测量油箱内油的温度。

在建立数字孪生后,变电站运维人员可直接实时观察铁芯与线圈温度。

AII微信公众号

AII微信公众号

AII头条号

AII头条号